در محدوده چند سال گذشته، بیشترین بهبودهای صورت گرفته در زمینه (Polymer Modified Concrete) PMC ،توسعه یک LMC (Latex Modified Concrete) بسیار زود سخت شونده و استفاده از شیشه خرد شده و الیاف کربن به عنوان افزودنی برای کاهش ترکهای انقباض پالستیک در LMC بوده است. هر دو این بتنها، به دلیل تواناییشان در ایجاد ساخت وساز سریع و کاهش ترک خوردگی انقباض پلاستیک، در روسازی عرشه دال پلها استفاده میشوند. یک کار جدید توسط اوهاما و دمورا 2001 و اوهاما 2007 روی ملات های اصلاح شده با اپوکسی خودتعمیر، قطعا ارزشمندترین موضوع برای یادداشت برداری است.

یک پلیمر ارگانیک از ترکیب هزاران مولکول ساده در یک مولکول بزرگ، تشکیل شده است. به این مولکول ساده مونومر میگویند و به واکنشی که باعث ترکیب آنها میشود، پلیمریزاسیون گفته میشود. هوموپلیمر، پلیمری است که از ترکیب یک مونومر تشکیل شده باشد؛ و کوپلیمر، پلیمری است که از ترکیب بیش از یک مونومر (2 مونومر و یا بیشتر از 2 مونومر) تشکیل شود.

یک پلیمر ارگانیک در سه حالت عرضه میشود

- به عنوان یک ماده پراکنده شده در آب که به آن التکس گفته میشود

- به عنوان یک پودر مجددا پراکنده شونده

- به عنوان یک مایع که در آب قابل حل و قابل پراکنده شدن است

به این افزودنیها اصلاح گرهای پلیمری گفته میشود.

در این گزارش اصلاح عمومی مخلوطهای سیمانی اصلاح شده با پلیمر، شامل دوغاب سیمانی اصلاح شده با پلیمر، ملات و بتن میشود. بهبودهای ناشی از افزودن اصلاحگرهای پلیمری به بتن شامل افزایش مقاومت پیوستگی، مقاومتهای خمشی و کششی، مقاومت گسیختگی، و کاهش مدول الاستیسیته است که منجر به بهبود پایداری در برابر عوامل فیزیکی از قبیل پایداری در برابر ضربه و ساییدگی میشود. به خصوص کاهش در مدول الاستیسیته ممکن است در مواردی که از LMC به عنوان رو لایه عرشه دال پلها یا سطوح تعمیری، استفاده میشود، مفید باشد. کاهش مدول االستیسیته منجر به کاهش تنشهای ناشی از انقباض دیفرانسیل (Differential shrinkage) و کرنشهای حرارتی شود که میتواند تمایل مواد به ترک خوردن را کاهش دهد.

PMC همچنین میتواند پایداری در برابر خوردگی، حملات شیمیایی و محیطهای سخت از قبیل حمله اسیدسولفوریک، نفوذ آب و نمکهای حل شده، پایداری در برابر یخ زدن و آب شدن را بهبود ببخشد که این نیاز به رطوبت پایدار برای عمل آوری را کاهش میدهد. این بهبودها عمدتا به دلیل کاهش نفوذ پذیری آب در PMC است. بهبود در این ویژگیها با تغییر نوع اصلاحگر پلیمری مصرفی، تغییر میکند. ترکیب مواد و روش میکس آنها با یکدیگر مشابه با مخلوطهای معمولی است. با این وجود، عمل آوری در مخلوطهای اصلاح شده متفاوت است. به این صورت که تنها یک یا دو روز برای عمل آوری در شرایط مرطوب کافی است و بعد از آن عمل آوری در محیط خشک ادامه می یابد. کاربرد این مواد شامل چسب کاشی و گروت، بتن شیب بندی سطح، مخازن آب، استخرهای شنا، پشت بام، وصله های بتنی، روکش عرشه دال و عرشه کشتی ها است.

Coagulum (لخته): به پلیمری گفته میشود که دارای ذراتی بزرگتر از حد انتظار است و علت آن اقداماتی مانند تجمع ذرات کلوخه شدن، آگلومره شدن یا تشکیل پوسته است.

Comonomer: یک مونومر که با یک مونومر یا چند مونومر دیگر ترکیب شده و پس از واکنش تشکیل یک کوپلیمر را می دهد.

Emulsion : یک سیستم مایع دوفازی است که در آن قطرههای کوچک یک مایع (فاز درونی یا داخلی) در یک فاز پیوسته از مایع دوم (فازبیرونی) به صورت یکسان پراکنده شده ولی مخلوط نشدنی و غیر قابل حل هستند.

Glass transition temperature : یک محدوده متوسط دمایی، بالایی است که در آن یک ماده آمورف (مانند شیشه یا یک high

polymer) از حالت شکننده و شیشه ای بودن به حالت پلاستیک یا برعکس تغییر میکند.

Latex : یک امولسیون آبی از یک پلیمر با وزن مولکولی بالا است که به ویژه در پوششها، چسبها، ترکیبات سطح بندی و ترکیبات وصله ای استفاده میشود.

Minimum film-forming temperature : حداقل دمایی است که در آن یک لاتکس مصنوعی یا امولسیون، هنگامی که بر روی یک

سطح به صورت یک پوسته نازک گذاشته میشود، یکپارچه میشود.

Monomer : یک مولکول آلی با وزن مولکولی نسبتا کم است که با واکنش با خود یا سایر ترکیبات با وزن مولکولی کم، یا هردو، یک پلیمر جامد ایجاد میکند.

Nonvolatile content (محتوای غیرفرار) : بخشی از ماده است که پس از تبخیر (فرار) ماده تحت شرایط محیطی خاص و شتاب دهنده

باقی میماند.

Plastic shrinkage-crack : ترکهای سطحی که قبل از گیرش اولیه در بتن اتفاق میافتد.

Polymer : محصول پلیمریزاسیون است. معموال یک لاستیک یا رزین شامل مولکولهای بزرگ تشکیل شده توسط پلیمریزاسیون است.

Polymerization : واکنشی که در آن دو یا بیشتر از دو مولکول از یک ماده ترکیب میشود تا یک ماده مرکب از المان های یکسان با

ویژگی های یکسان اما وزن مولکولی بالاتر تشکیل شود.

Resin : ماده ای پلیمری که در دمای اتاق، صلب یا نیمه صلب است و معمولا با نقطه ذوب یا دمای انتقال شیشه ای بیش از دمای اتاق است.

Setting time( زمان گیرش) : مدت زمان الزم برای گیرش یا سخت شدن رزین یا چسب، تحت فشار یا دما است.

Stability( ثبات) : یک اندازه از پایداری در برابر انعقاد است، هنگامی که یک لاتکس در معرض اعمال مکانیکی، شیمیایی یا تغییرات دمایی قرار گیرد.

Surface tention (کشش سطحی) : یک نیروی مولکولی داخلی که در سطح پوسته تمام مایعات وجود دارد و تمایل به جلوگیری از به

جریان افتادن مایع دارد.

Surfactant : ماده ای که به هنگام حضورش به طور قابل ملاحظه ای بر کشش سطحی محلول ها، حتی در غلظت های پایین تاثیر میگذارد.

Van der waals forcess : نیروهای جذب کننده یا دفع کننده بین مولکولها و یا بین مولکولهای مشابهبه غیر از نیروهای کووالانسی یا

اثر متقابل الکتریکی یونها با یکدیگر یا با مولکولهای خنثی (غیر یونی) است.

Viscosity : یک اندازه از پایداری سیال به تغییر شکل تحت تنش برشی است.

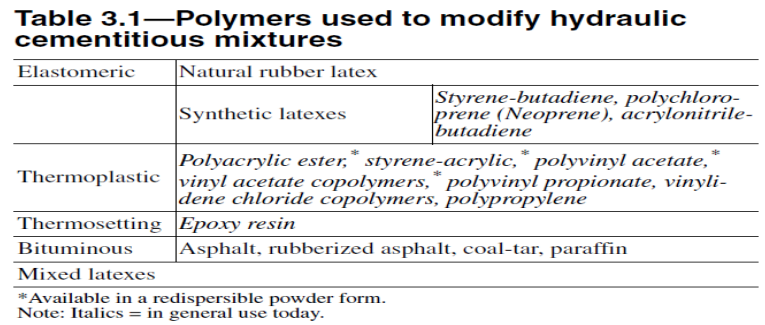

جدول 3.1 ،پلیمرهای مختلفی را که برای اصلاح سیمان هیدرولیکی استفاده میشود، نشان می دهد. مصالحی که با فونت ایتالیک نوشته شده اند، آنهایی هستند که امروزه به طور معمول استفاده میشوند و آنهایی که با ستاره علامت گذاری شده اند، به شکل پودرهای مجددا پراکنده شونده در دسترس هستند.

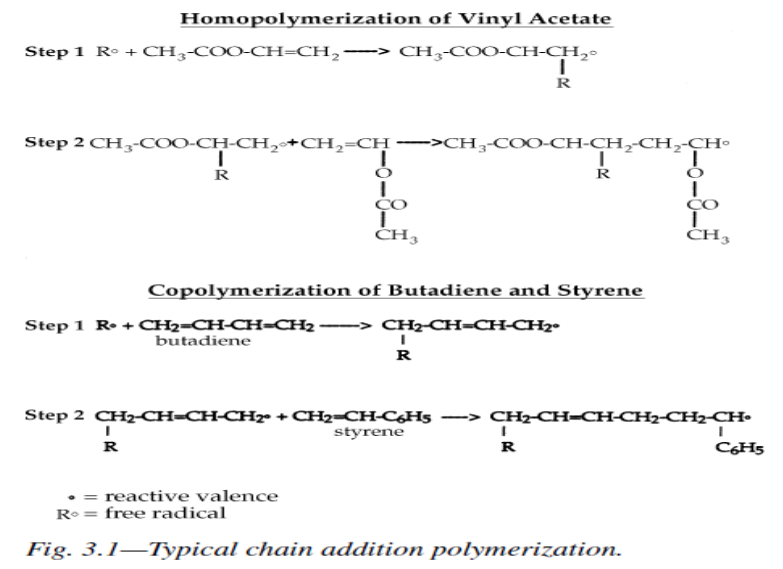

هر نوع ازلاتکس پلیمری، به هنگام استفاده به عنوان افزودنی یا اصلاح گر در مخلوط سیمان هیدرولیکی، منجر به بروز ویژگی های متفاوتی می گردد. با چند استثنا، یک فرآیند به نام پلیمریزاسیون امولسیون، لاتکسهایی که با سیمان هیدرولیکی استفاده میشوند را تولید میکند. پایه و اساس این فرآیند شامل ترکیب مونومر با آب، یک عامل فعال در سطح (به قسمت 3.1.1.3 برای تعریف سورفاکتانتها مراجعه شود)، و یک آغازگر است. آغازگر یک رادیکال آزاد ایجاد میکند که باعث میشود مونومرها با افزودن زنجیره پلیمریزه شوند. با کنترل دما و به کمک سایر افزودنیهای شیمیایی، 90 تا 99 درصد تبدیل واکنش، معموال اتفاق میافتد.

مونومری که واکنش نداده است، توسط یک فرآیند به نام تهی کردن (stripping )به سطح قابل قبولی کاهش می یابد. لاتکس حاصل ممکن است غلیظ یا رقیق شود و مقدار کمی از مواد، مانند مواد نگهدارنده و سورفاکتانت ها ممکن است افزوده شود. دیگر مواد تشکیل دهنده اغلب در فرآیند پلیمریزاسیون، و به دلایل زیادی مانند کنترل PH ،اندازه ذرات و وزن مولکولی استفاده می شود.

یک مثال برای افزودن زنجیره پلیمریزه در شکل 3.1 موجود است. یک فرمول معمولی برای پلیمریزاسیون امولسیون در جدول 3.2 آمده است.

پودرهای مجددا پراکنده شونده با استفاده از دو فرآیند مجزا تولید میشوند. لاتکس پلیمری با امولسیون تولید میشود و سپس اسپری میشود و بعد از خشک شدن، پودر بدست می آید. لاتکسها و پودرهای پلیمری زیادی در بازار موجود است، اما تنها 5 % برای استفاده در سیمان هیدرولیکی مناسب هستند. 95 %باقی مانده، فاقد پایداری لازم و انعقاد به هنگام ترکیب با سیمان هستند.

با توجه به نوع بار الکتریکی روی ذرات، لاتکس ها را میتوان به سه دسته تقسیم بندی کرد که توسط نوع سورفاکتانت ها برای پراکنده کردن آنها، تعیین میشود. این سه دسته، کاتیونی (شارژ مثبت)، آنیونی (شارژ منفی)، و غیر یونی (بدون شارژ) هستند. معمولا لاتکسهای کاتیونی و آنیونی برای استفاده در سیمان هیدرولیکی به علت عدم پایداری مناسب نیستند و بیشتر از لاتکس هایی استفاده میشود که با سورفاکتانت های غیر یونی پایدار شده اند.

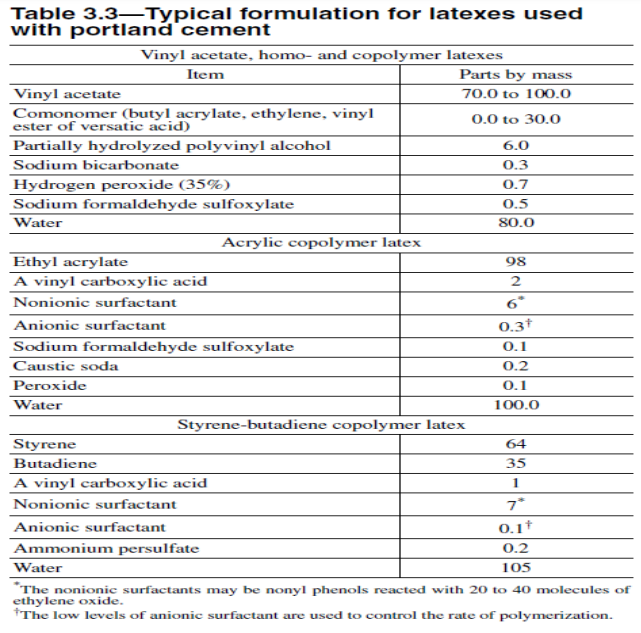

فرمولاسیون معمولی برای سه نوع لاتکس استفاده شده در سیمان پرتلند در جدول 3.3 آمده است. نگهدارنده های اضافه شده به التکس بعد از پلیمریزاسیون، محافظت در برابر آلودگی باکتری ها و پایداری در برابر افزایش سن را باعث میشوند. افزودن سورفاکتانت ها ثبات لازم را ایجاد میکند و عاملهای ضد کف برای کاهش تولید هوا در زمان مخلوط شدن لاتکس با سیمان و سنگدانه، افزوده می شوند.

اصلاح گرهای پلیمری پودری میتوانند هم در آب و هم در حین اختلاط مخلوط سیمانی استفاده شوند. استفاده از پودرهای پلیمری امکان

تهیه مخلوط هایی را فراهم میکند که فقط نیاز به افزودن آب در محل ساخت و ساز دارند. در جایی که لاتکس استفاده میشود، ترکیب لاتکس و آب با مصالح سیمانی خشک، در محل ساخت و ساز صورت می گیرد.

3.1.1.1 اجزای اصلی پلیمر

اجزای اصلی یک اصلاح گر پلیمری، مونومرهایی هستند که توده پلیمر را تشکیل می دهند و معمولا در مقادیر بیشتر از 10 % جرم اصلاح گر پلیمری وجود دارند و شامل موارد زیر هستند : آکریلیک استرها (مانند بوتیل آکریالت، اتیل آکریالت، متیل

متاکریالت)، آکریلونیتریل، بوتادین، اتیلن، استایرن، وینیل استات، وینیل استر از ورساتیک اسید (VEOVA) و وینیلیدن کلراید.

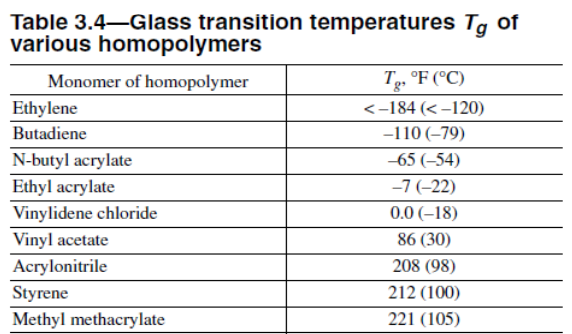

این اجزا بیشترین تاثیر را بر اصلاح گر پلیمری می گذارند و سبب پایداری آنها را در برابر هیدرولیز (تجزیه توسط آب) و نور ماورا بنفش میشوند. سختی اصلاح گر پلیمری به دمای انتقال شیشه ای (Tg) مربوط است. جدول 3.1 مقادیر معمولی Tg را برای هوموپلیمرهای مونومرها نشان میدهد.

معمولا، Tg بیشتر، پلیمر سخت تر و مقاومت فشاری بیشتری را ایجاد میکند و Tg کمتر، نفوذ پذیری کمتری را منجر می گردد. در صورتی که پایداری در برابر تغییر رنگ به هنگام قرار گرفتن در معرض نور ماورا بنفش، مورد نیاز باشد، اصلاح گر پلیمری مطلوب، کوپلیمرهای آکریلیک و احتمالا کوپلیمر وینیل استات اتیلن است. کوپلیمرهای بوتادین نباید در چنین کاربردهایی استفاده شوند زیرا آنها تغییر رنگ را به شدت نشان میدهند.

درجایی که پایداری در برابر نفوذ آب و نمک های حل شده اهمیت دارد، پایداری در برابر هیدرولیز، در اصلاح گرهای پلیمری ضروری است.

محیط های بسیار قلیایی مخلوط های سیمان پرتلند سخت شده خیس، باعث تخریب شدید بعضی از اصلاح گرهای پلیمری مانند هوموپلیمرهای وینیل استات میشود. هیدرولیز این هوموپلیمرها باعث تشکیل پلی وینیل الکل و متالیک استاتها میشود که قابل حل در آب هستند و می توانند بتن را از بین ببرند. این تخریب ها باعث میشود که نفوذ پذیری یک PMC از یک بتن اصلاح نشده بیشتر شود. پایداری در برابر هیدرولیز وینیل استات را میتوان با کوپلیمریزه کردن با اتیلن VEOVA یا آکریلیک استرها بهبود داد. این کومونومرها نه تنها سرعت هیدرولیز وینیل استات را کاهش می دهد بلکه حتی زمانی که هیدرولیز اتفاق میافتد، محصول، تشکیل یک کوپلیمر از وینیل الکل با آن کومونومر است.

این کوپلیمرها معموال در آب حل نمیشوند و در مخلوط سیمانی با افزایش کم در نفوذپذیری باقی می مانند.

کوپلیمرهای استایرن بوتادین تمایل به هیدرولیز شدن در محیطهای قلیایی ندارند. اکثریت کوپلیمرهای آکریلیک، بلکه همه آنها، به آرامی هیدرولیز میشوند. در نتیجه، اصلاح گرهای استایرن بوتادین یا پلیمر آکریلیک، در جایی که پایداری در برابر نفوذ آب اهمیت دارد، باید مورد استفاده قرار گیرد.

اصلاح گرهای پلیمری که از مونومرهای دارای گروه های کلراید تشکیل شده اند، نباید در بتن و ملات مسلح شده با فولاد استفاده شوند زیرا در محیط های قلیایی سیمان پرتلند، برخی از گروه های کلرید، در حالت یونی آزاد میشوند و باعث خوردگی فولاد میشوند. مونومر اولیه در این دسته، وینیلیدن کلراید است.

3.1.1.2 اجزای جزیی پلیمر

مونومرهایی هستند که در اصلاح گرهای پلیمری به دلیل واکنش پذیری آنها یا برخی دیگر از ویژگیهای خاص، به کار گرفته شده اند. آنها معمولا در سطحی کمتر از 5 % جرمی، اغلب در محدوده 1 تا2 % استفاده می شوند که عبارتند از : کربوکسیلیک اسید، مانند آکریلیک یا متاکریلات، و ان-متیلول آکریلامید هستند. این مونومرها که جزیی از پلیمر را تشکیل می دهند، دارای گروههای جانبی هستند که میتوانند با دیگر مواد مخلوط سیمانی، به صورت شیمیایی ترکیب شوند. این واکنشها اتصال بین سیمان و سنگدانه ها را بهبود میبخشند. به کارگیری کربوکسیلیک اسیدها ممکن است باعث کاهش نفوذ پذیری PMC شود. گروه های واکنش پذیر مانند آکریلیک اسید و ان-متیلول آکریلامید، پتانسیل به تاخیر انداختن هیدراسیون سیمان را دارند.

3.1.1.3 سیستم کلوییدی پلیمر

شامل سورفاکتانت هایی هستند که برای امولسیون سازی مونومرها در طول پلیمریزاسیون استفاده میشوند و سورفاکتانت هایی که در آخر اضافه میشوند باعث اصلاح در پایداری سیستم می شوند. سیستم کلوییدی بر خواص اصلاح گر پلیمری و در نتیجه بر خواص PMC حاصله به خصوص در حال سخت نشده، تاثیر میگذارد. معموال سیستم کلوییدی اکثر اصلاح گرهای پلیمری برای سیمان های هیدرولیکی، غیر یونی است و به لاتکس ثبات کافی در مقابل یونهای چندسان (چند بنیانی) سیمان و ثبات در برابر یخ زدن و آب شدن را می دهد. عاملهای ضد کف مانند امولسیونهای سیلیکون، اغلب به منظور کاهش تمایل سیستم به حباب زایی در حین اختلاط با سیمان و سنگدانه به کار گرفته میشود. سورفاکتانتها (اشاره دارد به تثبیت کنندهها، صابونها و کلوییدهای محافظتی)، ترکیبات شیمیایی هستند که در حین تولید لاتکس، خود را به سطح ذرات لاتکس می چسبانند. با انجام این کار آنها به اندرکنش ذرات با خود و ذرات با موادی که به لاتکس اضافه می شوند، اثر می گذارند. اصلی ترین اثر سورفاکتانت ها احتماال روی کارآیی مخلوط است که باعث کاهش نسبت آب به مواد سیمانی، بدون کاهش در اسلامپ مخلوط اصلاح شده می شود. اگر از مقادیر بیشتری استفاده شود این می تواند باعث کاهش پایداری در برابر آب و چسبندگی بتن سخت شده شود.

3.1.2 اثر مواد تشکیل دهنده ترکیبی

موادی هستند که بعد از تکمیل پلیمریزاسیون اضافه می شوند و ویژگی محصولات را مانند پایداری در برابر حملات شیمیایی و فیزیکی بهبود می بخشند. رایج ترین آنها باکتری کش است که از پلیمر و سورفاکتانت ها در برابر حمله باکتری ها و قارچ ها محافظت می کند. آنتی اکسیدان ها و محافظهای فرا بنفش برای محافظت در برابر افزایش سن و نور خورشید اضافه می شوند. مقدار استفاده از این مواد نسبتا کم است. مواد دیگری که ممکن است افزوده شود، عامل های ضد کف است. اگر لاتکس شامل این مواد نباشد، برای جلوگیری از مقدار هوای زیاد در بتن یا ملات سیمان هیدرولیکی، استفاده از این مواد اجتناب ناپذیر است.

3.2 روشهای آزمایش برای اصلاح گرهای پلیمری

3.2.1 محتوای غیر فرار یا کاملا جامد

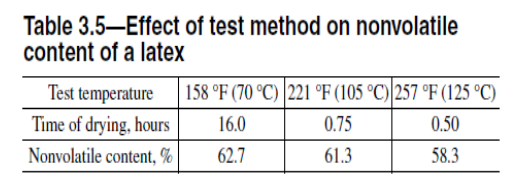

این موضوع به دلیل اینکه عامل اصلی در تعیین قیمت محصول است، حائز اهمیت می باشد. روش های مختلفی برای اندازه گیری آن وجود دارد. عموما روش ASTM D1076 پذیرفته می شود. جدول 3.5 سه مقدار محتوای غیر فرار از یک لاتکس را با سه آزمون دما و زمان خشک شدن مختلف نشان می دهد.

3.2.2 مقدار PH

ASTM D1417 روش آزمایش PH لاتکس را داده است. محدوده PH لاتکس بسته به نوع لاتکس، به طور قابل توجهی تغییر می کند. PH لاتکس کوپلیمر استایرن بوتادین که در سیمان هیدرولیکی استفاده میشود معموال 7 تا 9 است و برای لاتکسهای هوموپلیمر و کوپلیمر وینیل استات، این مقدار معمولا 4 تا 6 است. والترز نشان داد که هیچ گونه تغییر مهمی در ویژگی های جریان، چگالی خیس و خشک، و نفوذ پذیری بتن اصالح شده با استارن بوتادین، هنگامی که مقادیر PH از 4 تا 10 تغییر میکند، به وجود نمی آید.

3.2.3 Coagulum ( لخته)

این آزمایش، مقدار پلیمرهایی که ذراتشان بزرگتر از حد مورد نظر است را اندازه گیری می کند. این ها معمولا با کلوخه شدن ذرات یا تشکیل پوسته، تشکیل می شوند. مقادیر معمولی لخته، کمتر از 0.1 % جرمی است. سایز الک های استفاده شده برای اندازه گیری لخته 150، 75 و یا 45 µm در ASTM D1076 می باشد.

3.2.4 لزجت

لزجت را میتوان از چند راه معین کرد و لزجت یک سیال با توجه به نوع روش آزمون، می تواند متغیر باشد.

یک روش استفاده شده برای لاتکس، از یک ویسکومتر که توسط بروکفیلد (D1417 ASTM )ساخته شده استفاده می کند، اما سرعت های مختلف چرخش آن، میتواند مقادیر مختلفی را ارائه دهد. دمای نمونه نیز بر نتیجه آزمایش تاثیر می گذارد. در جدول 6.3 نشان داده شده است که مقدار لزجت بدست آمده از یک نمونه، با روش مختلف، متفاوت است.

3.2.5 ثبات

ثبات یک اندازه از پایداری در برابر لخته شدن است،

ثبات یک اندازه از پایداری در برابر لخته شدن است، هنگامی که یک لاتکس در معرض اعمال مکانیکی، شیمیایی و تغییرات دمایی قرار میگیرد.

- ثبات مکانیکی با قرار دادن لاتکس در معرض اعمال مکانیکی، معموال چرخش با سرعت بالا برای یک زمان مشخص، و سپس اندازه گیری مقدار لخته های تشکیل شده، همانگونه که در ASTM D1417 شرح داده شده، تعیین می گردد. ثبات مکانیکی مورد نیاز است زیرا لاتکسها اغلب در پمپ های اندازه گیری و انتقال، در معرض برشهای زیادی قرار میگیرند.

- ثبات شیمیایی ممکن است با تغییر مقدار لازم از یک ماده شیمیایی برای کامل شدن انعقاد یا با افزودن یک واحد از ماده شیمیایی و اندازه گیری مقدار لخته ایجاد شده، ارزیابی شود. یک روش در ASTM D1076 شرح داده شده است. ثبات شیمیایی به دلیل واکنش پذیری سیمان هیدرولیکی مورد نیاز است.

- ثبات حرارتی با قرار دادن لاتکس در معرض دمای مشخص و برای یک دوره مشخص و تعیین تاثیر حرارت بر دیگر ویژگی ها معین می شود. ثبات دمایی به دلیل اینکه ممکن است لاتکس در معرض تغییرات دمایی وسیعی قرار بگیرد لازم است. سورفاکتانت های استفاده شده در لاتکس، تاثیر زیادی بر پایداری آن می گذارند.

3.2.3 چگالی

مشابه با مقدار غیر فرار یا جامد، چگالی، مقدار پلیمر در التکس را نشان می دهد.

3.2.7 اندازه ذرات

اندازه ذرات پلیمر از 50 تا 5000 نانومتر متغیر است. اندازه ذرات به مقدار زیادی به نوع و تراز سورفاکتانت ها بستگی دارد.

3.2.8 تنش سطحی

مقدار کمتر تنش سطحی، توانایی خیسی بهتری را در لاتکس ایجاد می کند. این ویژگی بر کارآیی و پرداخت مخلوط اصلاح شده با لاتکس، تاثیر می گذارد. تنش سطحی تا مقدار زیادی به تراز و نوع سورفاکتانت ها بستگی دارد.

3.2.9 حداقل دمای تشکیل پوسته MFFT

این دما با افزودن پلاستیک کننده ها، ممکن است کاهش یابد. یک پلاستیک کننده، یک ماده شیمیایی است که به پلیمرهای ترد، به منظور افزایش انعطاف پذیری اضافه می شود. عموما برای کاربردهای موفقیت آمیز مخلوطهای سیمان هیدرولیکی اصلاح شده با لاتکس MFFT ، باید از دمای کاربردی کمتر باشد ASTM D2354 یک روش برای اندازه گیری MFFT را شرح می دهد.

3.3 اصول اصلاح با پلیمر

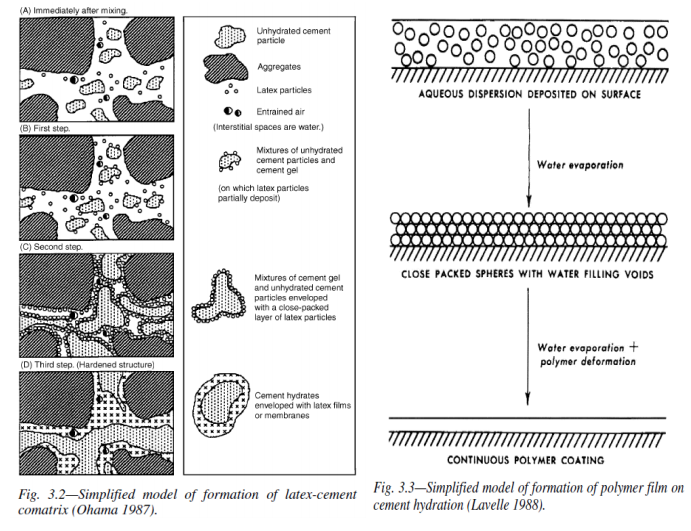

اصلاح پلیمری مخلوط های سیمان هیدرولیکی، با دو فرآیند، پیش می رود : هیدراسیون سیمان و انعقاد پلیمر، عموما اول هیدراسیون سیمان اتفاق میافتد. همانطور که ذرات سیمان هیدراته می شوند و گیرش و سخت شدن مخلوط پیش می رود، ذرات پلیمری در فضاهای خالی، متمرکز می شوند. شکلهای 3.2 و 3.3 تغییراتی که در حین اصلاح پلیمر اتفاق می افتد را نشان میدهد. با ادامه یافتن کاهش آب بوسیله هیدراسیون سیمان، تبخیر و یا هردو، ذرات پلیمری به صورت درهم آمیخته با سیمان های هیدراته شده، تشکیل یک پوسته پلیمری را می دهند که نتیجه اش یک مخلوط با ماتریس دوتایی است که ذرات سنگدانه و خطوط بین حفره ها را می پوشاند.

بر خلاف بتن معمولی، PMC آب انداختگی ندارد و در زمانی که مخلوط تازه است، مخلوط های اصلاح شده با پلیمر در مقایسه با مخلوط اصلاح نشده، به ترک خوردگی انقباض پلاستیک به دلیل اثر کاهش آب سیستم سورفاکتانت پلیمر، حساس تر هستند. این پدیده به دلیل تبخیر آب در سطح بتن ایجاد می شود. دو اتفاق ممکن است بیفتد که هر دو در ایجاد مشکل (ترک انقباض پلاستیک) با هم همکاری میکنند :

1 .ذرات پلیمر ممکن است قبل از کامل شدن هیدراسیون سیمان شروع به لخته شدن کنند.

2 .خمیر سیمان ممکن است قبل از آنکه به مقاومت کافی در مقابله با تشکیل ترک برسد، منقبض گردد.

با پذیرفتن این موضوع که PMC آب انداختگی ندارد، مراقبتهای مشخصی برای مهار تبخیر سطحی، با استفاده از پوشش های مختلف باید در نظر گرفت. از آنجایی که قطر ذرات لاتکس معمولا بزرگتر از 100nm است، آنها در فضاهای کوچکتر از قطر خود نمی توانند نفوذ کنند و موثر باشند.

بعضی از پلیمرهای مورد استفاده در مخلوط های سیمان پرتلند، دارای گروه های واکنش پذیریرهستند که ممکن است با کلسیم یا دیگر یون های فلزی سیمان، و با سیلیکات و دیگر رادیکالهای شیمیایی در سطح سنگدانه ها واکنش دهد. این واکنش باعث پیوستگی سیمان و پلیمر می شود و مقاومت مخلوط را بالا می برد.

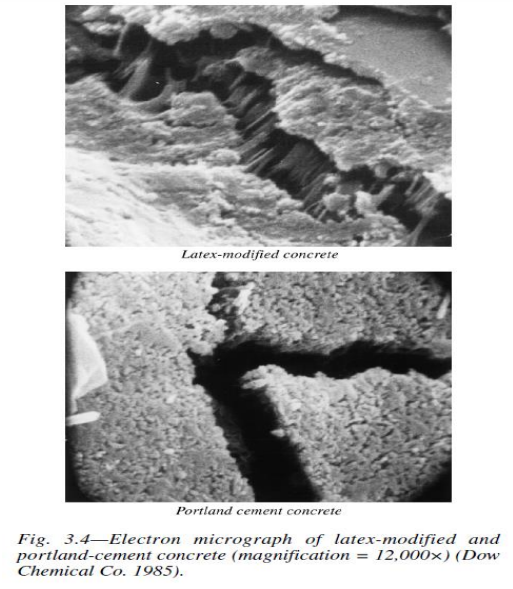

خمیر سیمان پرتلند سخت شده عمدتا یک ساختار کلوخه ای از سیلیکات های کلسیم، آلومینات ها، و هیدروکسیدها است که با نیروهای نسبتا ضعیف واندروالسی، به هم متصل می شوند. در نتیجه ریز ترکها در خمیر سیمان، به وسیله تنش هایی مانند تنش های ناشی از تبخیر زیاد آب اختلاط (انقباض خشک)، بوجود می آیند. اصلاح با پلیمر به دو طریق به این مورد کمک می کند. نه تنها ذرات پلیمر، حرکت و سرعت حرکت رطوبت اضافی را با مسدود کردن محل های عبور آب کاهش می دهند، بلکه هنگامی که ریزترکها تشکیل می شوند، پوسته های پلیمری بین ترکها پل میزنند و مانع از گسترش ترک می شوند. شکل 3.4 میکرگراف های (میکروسکوپ) الکترونی بتن های اصلاح شده با پلیمر و بتن های اصلاح نشده را نشان می دهد. میکروگراف PMC ،رشته های پل مانند لاتکس را در ریزترک نشان می دهد، در حالی که در بتن اصلاح نشده، این رشته ها غایب هستند. این باعث افزایش مقاومت کششی و خمشی می شود.

ویژگی مسدود کردن حرکت رطوبت، از ورود و خروج مایعات به درون بتن جلوگیری می کند، بنابراین کاهش نفوذپذیری و پایداری در برابر مواد شیمیایی و یخ زدن و آب شدن را افزایش می دهد. آب آزاد در PMC خیلی کم است یا اصلا وجود ندارد، زیرا پلیمر ورود و حرکت آب را مهار میکند PMC. ،نیازی به افزودن حباب زا ندارد، زیرا خودش معمولا هوای زیادی (تقریبا 6 %) را به بتن وارد می کند. پایداری در برابر یخ زدن و آب شدن PMC ،بسیار بیشتر از بتن اصلاح نشده است، به علت توانایی پلیمر در مسدود کردن انتقال آب در بتن و حباب های هوایی که توسط لاتکس پلیمری در بتن ایجاد می شود. در بیشتر مواقع سطح شکست PMC از درون سنگدانه ها گسترش می یابد و این نوع گسستگی در سنگدانه ها، در مقایسه با بتن اصلاح شده، به ندرت در بتن اصلاح نشده مشاهده می شود. گزارش شده است که PMC و PMM نسبت به بتن و ملات معمولی، چقرمگی بیشتری در برابر شکست دارند.

درجه بهینه اصلاح با پلیمر، معموال بین 7.5 تا 20 % وزنی مواد جامد پلیمر به سیمان در مخلوط بدست می آید. درصد بهینه پلیمر به بهبود ضد آب بودن، دوام، مقاومت ترک خوردگی و چقرمگی شکست بتن مربوط است. در صورتی که کارآیی و مقاومت فشاری در حد قابل قبولی باقی بمانند، استفاده از پلیمر بیشتر اقتصادی نیست، همچنین می تواند باعث ایجاد هوای زیادی شود و می تواند باعث شود که مخلوط مانند پلیمری که با سیمان و سنگدانه پر شده است، رفتار کند. حدود پلیمر، کمتر از مقدار بهینه توصیه شده، نمیتواند سطح اصلاح لازم را برای تولید ویژگی های خاص PMC ،همانگونه که قبلا شرح داده شد، ایجاد کند.

اصلاح با پلیمر می تواند زمان گیرش اولیه را کاهش دهد یا زیاد کند، اما روی زمان گیرش نهایی سیمان تاثیر خیلی کمی دارد یا حتی هیچ تاثیری ندارد. زمان گیرش اولیه سیمان را میتوان با تغییر مقدار پلیمر، کنترل کرد.

نوع لاتکس استفاده شده و نسبت لاتکس به سیمان، بر ساختار حفره ای سیستم های اصلاح شده با لاتکس تاثیر می گذارد. تخلخل و حجم حفره های PMM نسبت به ملات اصلاح نشده تفاوت دارد و درحالت اصلاح شده تعداد کمی حفره با شعاع 200nm ،اما به طور قابل ملاحظه ای، حفره بیشتر اما با شعاع 25 nm یا کمتر، وجود دارد. با افزایش نسبت پلیمر به سیمان، تخلخل کلی یا حجم حفره ها تمایل به کاهش یافتن دارد و این به بهبود نفوذناپذیری در برابر مایعات، پایداری در برابر کربناسیون، و یخ زدن و آبشدن کمک می کند. والترز نشان داد که در بتن اصال حشده با پلیمر استایرن بوتادین رابر، در یک نسبت آب به سیمان ثابت، با افزایش نسبت پلیمر به سیمان، مقاومت خمشی، پایداری در برابر نفوذپذیری و شکل پذیری بهبود یافت. در یک مطالعه نشان داده شد که PMM بعد از 10 سال در هوای آزاد بودن، آسیب قابل ملاحظه ای ندیده است. نتایج آزمایشهای غوطه وری PMC در اسید سولفوریک نشان داد که پایداری PMC در مقابل حملات شیمیایی، به طور قابل ملاحظه ای به علت اثرات مفید ساختار درهم تنیده پوسته های پلیمری (و سیمان)، بهبود یافته بود

. عمل آوری : PMC در روش عمل آوری PMC ،عمل آوری مرطوب برای جلوگیری از ترک خوردگی انقباض پلاستیک و بعد از آن، عمل آوری توسط هوا (در هوا) لازم است. عمل آوری در هوا، برخلاف عمل آوری در بتن معمولی باید خشک باشد. با این وجود اطلاعات زیادی وجود دارد که نشان می دهد ویژگیهای PMC با افزایش زمان، بهبود می یاد، همانگونه که در مخلوط های اصلاح نشده نیز وجود دارد. بعد از عمل آوری اولیه مرطوب ذرات لاتکس در سطح، تشکیل پوسته می دهند و مانع از دست رفتن رطوبت بیشتری می شوند. این رطوبت به دام افتاده درون بتن، ذرات سیمان را هیدراته می کند، به عنوان آب آزاد مصرف می شود و ذرات لاتکس درون مخلوط تشکیل پوسته می دهند. همانطور که این پوسته ها در حال گسترش هستند، گروه های واکنش دهنده در پلیمر توانایی شبکه سازی را پیدا می کنند. هیدراسیون سیمان و شبکه شدن پلیمر، به عنوان اجزای عمل آوری در نظر گرفته می شوند.

3.4 انتخاب اصلاح گر پلیمری

بیشتر پلیمرهایی که برای اصلاح مخلوط های سیمانی به کار میروند، پلیمر و کوپلیمر آکریلیک (PAE) ،کوپلیمر استایرن-آکریلیک( A-S) ، کوپلیمر استایرن-بوتادین (B-S) ،کوپلیمرهای وینیل استات (VAC) ، و هوموپلیمرهای وینیل استات (PVA) است. اکثریت کوپلیمر های وینل استات، وینل استات اتیلن (VAE) و وینیل استات- وینیل استر از ورستیک اسید (VA-VEOVA) هستند.کوپلیمرهای وینیل استات آکریلیک نیز گاهی اوقات استفاده می شوند. انتخاب یک پلیمر مشخص برای PMC به ویژگی های خاص لازم برای آن کاربرد بستگی دارد. اهمیت تغییر نکردن رنگ در بتنهایی که انواع خاصی از پلیمر را به کار می گیرند، باید در مواردی در نظر گرفته شود که بتنها مخصوصا برای کاربردهای معماری استفاده می شوند. برای کاربردهایی که پایداری در برابر نفوذپذیری و مقاومت چسبندگی بالا مورد نیاز است، اما ثبات رنگ مهم نیست، لاتکسSBR ، میتواند پلیمر انتخابی باشد. برای کاربردهایی که ثبات رنگ، پایداری در برابر نفوذپذیری و مقاومت چسبندگی لازم است، لاتکس PAE یا S-A می تواند استفاده شود. برای کاربردهایی که ثبات رنگ، پایداری در برابر نفوذپذیری و مقاومت پیوند مورد نیاز است، از کوپلیمرهای وینیل استات می توان استفاده کرد.

PVA به تخریب شدن در معرض آب به دلیل هیدرولیز جزیی معروف است. به دلیل اهمیت در معرض آب قرار گرفتن PMC ،باید قبل از استفاده، پلیمر مناسب را با آزمایش انتخاب کرد. پودرهای مجددا پراکنده شونده، همواره از لاتکس معادل گرانتر هستند. زیرا پودرها معمولا با اسپری خشک کردن لاتکس تولید می شوند. در نتیجه پودرها در جایی که هزینه بحرانی نباشد و راحتی مهم باشد، کاربرد دارد. پلیمرهایی که به حالت پودری موجود هستند، عبارتند از PAE ،S-A ،VAE ، VA-VEOVA و PVA .دلیل دیگر استفاده از این پودرها، راحتی استفاده آنها در بچینگ نسبت به لاتکس است.

4.1 لاتکس استایرن بوتادین

4.1.2 ترکیب شدن اجزای مخلوط

اضافه شدن لاتکس استایرن بوتادین به بتن و ملات سیمان پرتلند، باعث میشود که آب کمتری برای یک غلظت داده شده، مورد نیاز باشد. اجزای درون لاتکس به عنوان یک پخش کننده برای سیمان پرتلند عمل میکند و بنابراین، جریان و کارآیی مخلوط را، بدون آب اضافی بهبود می بخشد. درنتیجه، انتخاب مقدار لاتکس، بر ویژگیهای فیزیکی سیستم سخت شده به دو طریق تاثیر میگذارد

1- مقدار لاتکس افزوده شده

2- مقدار آب کاسته شده

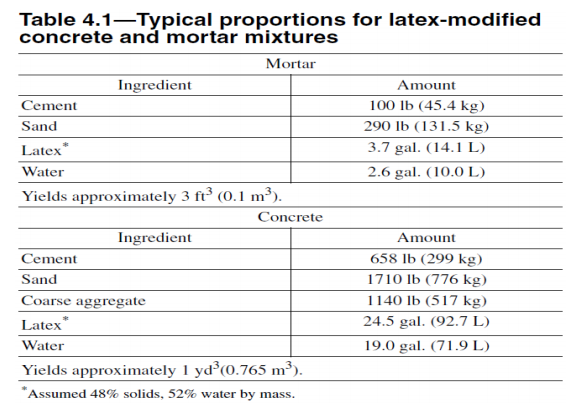

مقدار رایج افزودن لاتکس، این است که نسبت وزنی مواد جامد لاتکس به سیمان برابر 0.15 باشد. نسبت های ترکیب کردن مواد در بتن و ملات اصالح شده با لاتکس در جدول 4.1 نشان داده است. مطابق با ASTM C150 از سیمان های پرتلند تیپ 1 ،2 و 3 در ساخت ملات و بتن اصلاح شده با لاتکس استایرن بوتادین استفاده می شود. بیشتر از سیمان تیپ یک استفاده می شود. برای LMC رایج ترین مقدار سیمان، تقریبا 230 Kg/m3 بوده است. برای ملات ها مقدار سیمان، بسته به هدف مورد نظر تغییر می کند. بیشتر داده های گزارش شده، بر اساس نسبت ماسه به سیمان برابر با 3 هستند. نسبت درشت دانه به ریزدانه، بسته به سنگدانه های مختلف، متفاوت است. یک بتن کارآمد باید دارای اسالمپ 100 تا 200 میلیمتر باشد. حداکثر نسبت آب به سیمان برابر با 0.4 باشد. توجه به این نکته ضروری است که مقدار آب گفته شده در نسبت آب به سیمان، برابر با آب موجود در لاتکس، آب آزاد در سنگدانه ها و آب اضافه شده است.

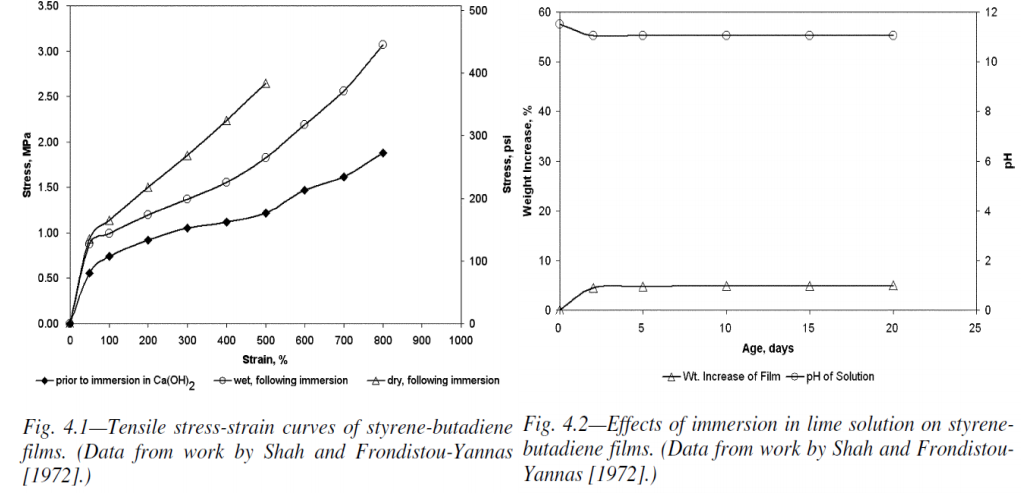

4.1.3.1 ویژگی های پوسته (Film)

برای کمک به درک تاثیری که محیط مخلوط سیمان پرتلند ممکن است بر لاتکس داشته باشد، پوسته های لاتکس استایرن بوتادین، در محلول اشباع از آهک غوطه ور شدند و آزمایش مقاومت کششی بر روی آنها انجام گرفت. شکل 4.1 نشان می دهد که پوسته ها با غوطه ور شدن در محلول آهک (Ca (OH)2) ضعیف نشده اند، و مقاومت کششی بعد از غوطه وری، بیشتر می شود. شکل 4.2 نشان می دهد که در طول این دوره غوطه وری، وزن پوسته ها در حدود 5 % در روز اول افزایش می یابد، و بعد از آن ثابت میماند. PH محلول نیز در طول دوره تقریبا ثابت باقی می ماند.

4.1.3.2 ویژگی های ملات و بتن ساده

4.1.3.2.1 مقدار هوا

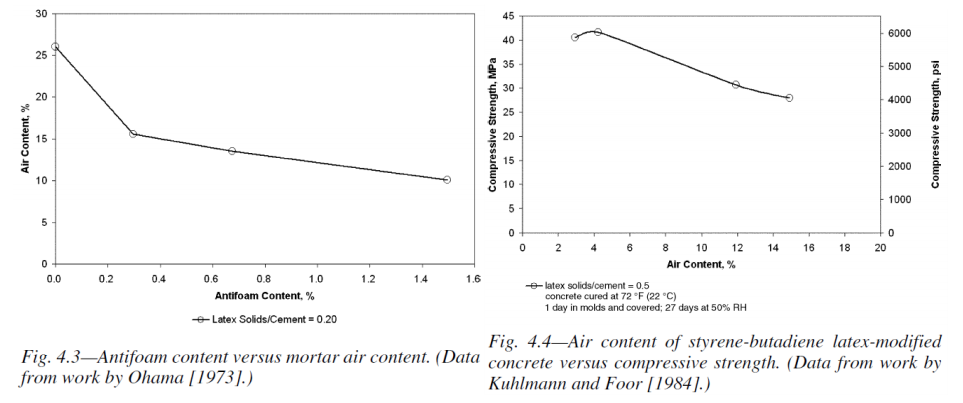

به دلیل سورفاکتانت های استفاده شده در ساخت لاتکس، مقادیر اضافی هوا می تواند هنگامی که لاتکس در حال ترکیب شدن با سیستم سیمان پرتلند است، وارد شود مگر اینکه، یک عامل ضد کف در لاتکس گنجانده شود. برای لاتکس استایرن بوتادین این عاملها، معمولا محصولات سیلیکونی هستند و اغلب توسط تامین کننده لاتکس، اضافه می شوند. شکل 4.3 یک مثال از رابطه بین عاملهای ضد کف (به صورت درصدی از لاتکس بیان میشود) و مقدار هوای درون ملات را نشان می دهد. شکل 4.4 نشان م یدهد که مقاومت فشاری با افزایش مقدار هوا کاهش می یابد.

برخلاف بتن معمولی، افزودن یک عامل حباب زا در PMC برای پایداری در برابر یخ زدن و آب شدن لازم نیست. لاتکس این محافظت را، با وارد کردن مقداری حباب، به وسیله لاتکس و آب، در حین فرآیند مخلوط شدن، بوجود می آورد. 584.4 ACI ،حداکثر مقدار هوا را 6.5 % در نظر گرفته ولی برای حداقل مقدار هوا، عددی ذکر نکرده است. LMC سیستم حباب های خالی لازم برای برآورده کردن ASTMC666/C666M را ندارد اما بیش از سی سال تجربه نشان داده است که پایداری در برابر یخ زدن و آب شدن، برای LMC ،به دلایلی که قبلا بحث شد، مشکل نیست. این را می توان به ضد آب بودن ریزساختار LMC ، که راه های عبور آب را مسدود می کند و شبکه لاتکس پلیمری که LMC را قادر می سازد در برابر تنشهای کششی، به دلیل چرخه های یخزدن و آب شدن، بدون ترک خوردن محافظت کند، ربط داد.

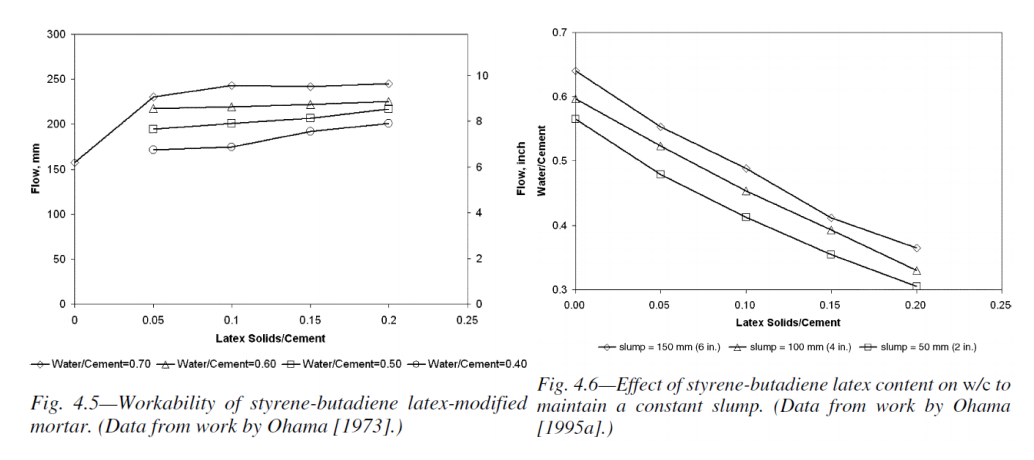

4.1.3.2.2 کارآیی

مخلوط های اصلاح شده با لاتکس استایرن بوتادین، کارآیی بهتری در مقایسه با مخلوط های معمولی دارد. این به علت اثر پراکندگی اجزا در لاتکس ترکیب شده با آب است. از داده های نشان داده شده در شکل 4.5 مشخص است که کارآیی ملات لاتکس را با استفاده از میز جریان اندازه گیری میکنند(ASTM C230/ C230M). در حداقل مقدار نسبت جامدات لاتـکس به سیمـان (0.05=)، اسلامپ یک LMM با (0.4=)، حداقل با اسلامپ یک نمونه اصلاح نشده با (0.7=)، برابر است. شکل 4.6 رابطه بین نسبت آب به سیمان و مقدار لاتکس را برای بتن های با اسلامپ ثابت نشان می دهد.

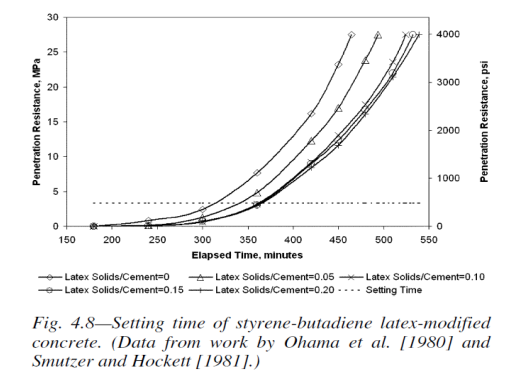

4.1.3.2.3 زمان گیرش و پرداخت

گزارش شده است که زمان گیرش بتن اصلاح شده با لاتکس استایرن بوتادین از بتن معمولی، طوالنی تر است. شکل 4.8 دارای اطلاعاتی از دو مطالعه مستقل درباره این ویژگی است. این داده ها نشان می دهند که زمان گیرش، با افزایش نسبت لاتکس به سیمان تا مقدار 0.1 افزایش می یابد و بعد از آن افزایش در زمان گیرش، بسیار کم است. زمان گیرش تابع هیدراسیون سیمان است، در حالیکه زمان پرداخت و کار کردن با بتن، تحت تاثیر خشک شدن سطح قرار دارد. معمولا زمان موجود برای کار و پرداخت این مصالح، 15 تا 30 دقیقه بعد از اختلاط و در معرض هوا قرار گرفتن است.

4.1.3.3 ویژگی های ملات و بتن سخت شده

4.1.3.3.1 مقاومت فشاری

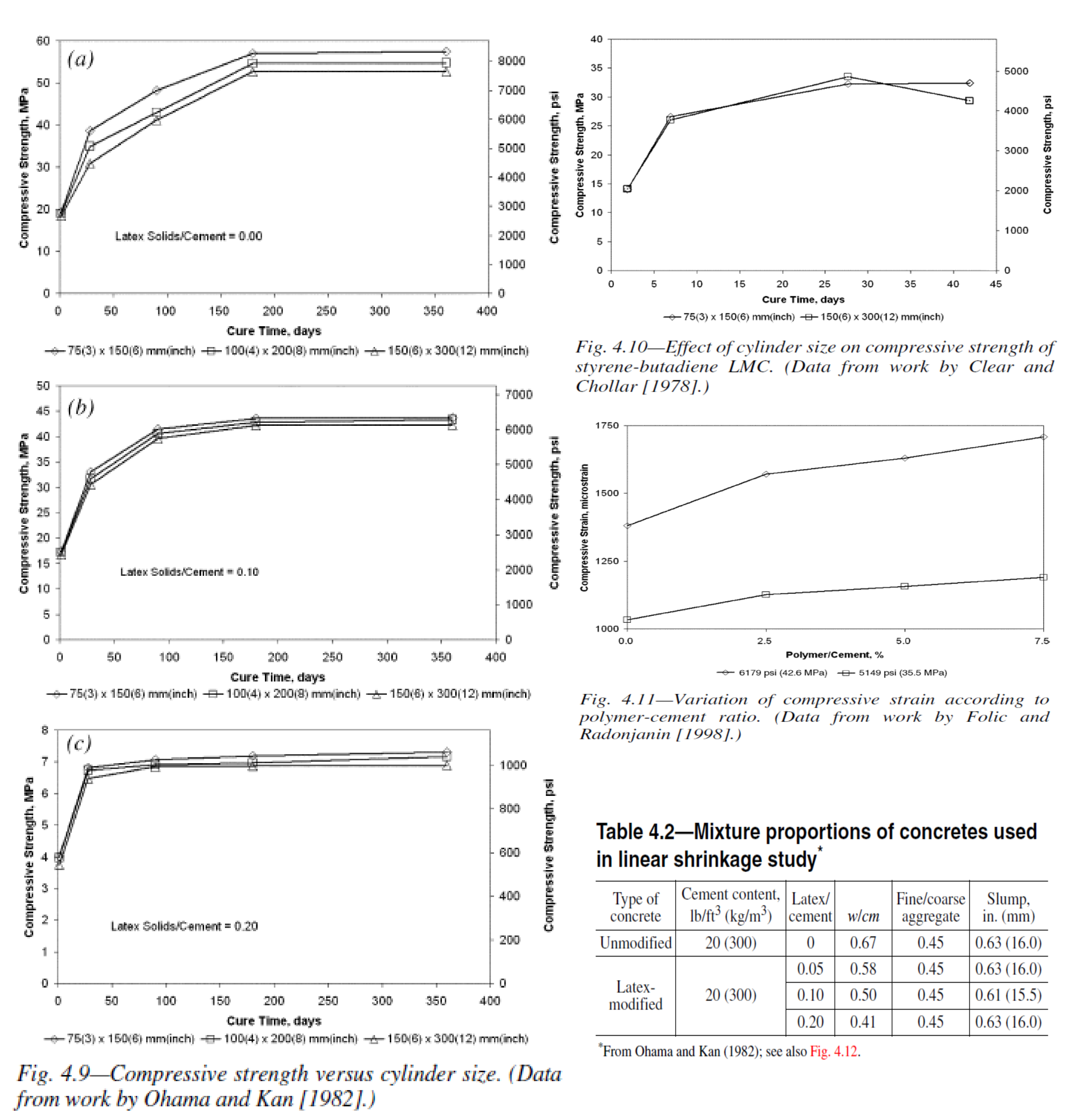

روش عمل آوری تایید شده برای LMC استایرن بوتادین، به این شکل است که در 24 تا 48 ساعت اول، نمونه در رطوبت نسبی 100 درصد %RH100 بعد از آن در هوای با 50 %RH ،قرار میگیرد. در طول دوره عمل آوری در هوا، آب اضافی تبخیر می شود و اجازه می دهد پوسته پلیمری درون ساختار، به طور کامل تشکیل شود. معمولا PMC در مقایسه با یک بتن اصلاح نشده با مقادیر سیمان، سنگدانه و آب مشابه، دارای مقاومت فشاری کمتری است. به دلیل تاثیر خشکی بر عمل آوری LMC ،چندین مطالعه در رابطه با تاثیر اندازه نمونه، ناچیز بود. شکلهای 4.9 و 4.10 نتایج این مطالعات را نشان می دهد. در هر دو مطالعه تاثیر اندازه نمونه ناچیز بود. فرض بر این است که درشت دانه های کوچکتر استفاده شده در LMC ،با قابلیت اتصال بهتر ماتریس سیمان-پلیمر، نمونه های یکنواخت تری را صرف نظر از اندازه نمونه، ایجاد میکند. این نوع از LMC ،برای رولایه هایی با ضخامت کمتر از 40 میلیمتر استفاده می شود. گزارش شده است که حداکثر کرنش فشاری در LMC ،با افزایش نسبت پلیمر به سیمان افزایش می یابد. این در شکل 4.11 نشان داده شده است. با ادامه افزایش ترافیک و عدم تمایل به بستن خطوط برای تعمیرات، استفاده از رولایه های عرشه پل ها که می تواند تنها با سه ساعت عمل آوری برای رفت و آمد باز شود، از سال 1997 که برای اولین بار از این رولایه استفاده شد، رو به افزایش گذاشته است.

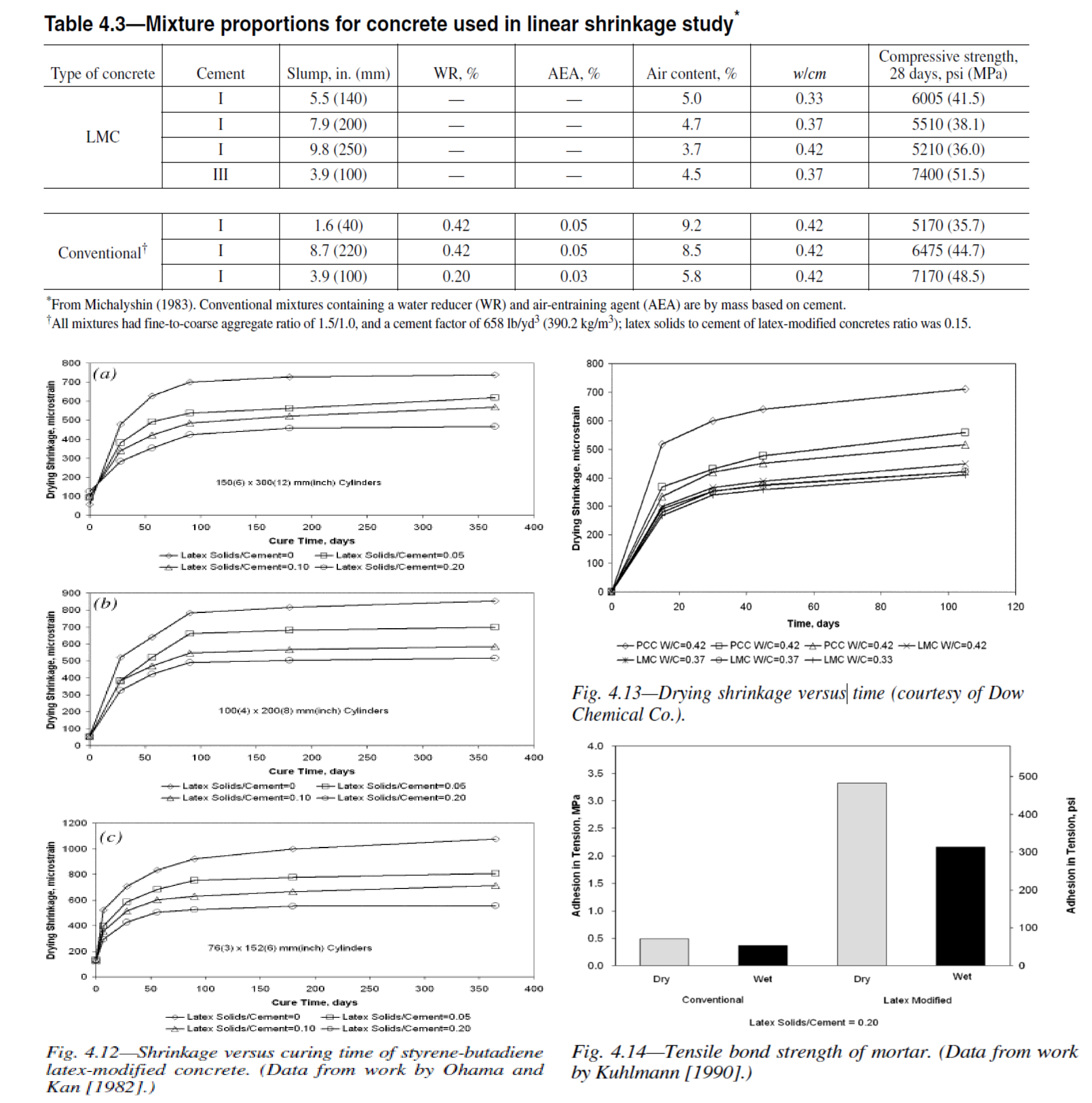

4.1.3.3.2 انقباض

افزودن لاتکس به بتن، انقباض کامل آن را افزایش نمی دهد. در یک مطالعه، سه مقدار لاتکس در نمونه های بتن با سه سایز متفاوت ساخته شد. اسلامپ با تغییر نسبت آب به سیمان، ثابت نگه داشته شد. اندازه گیری انقباض پس از زمان های متفاوت عمل آوری، نشان داد که انقباض، تحت تاثیر مقدار آب است و نه مقدار لاتکس. ویژگی های مخلوط در جدول 4.2 است و نتایج انقباض در شکل 4.12 داده شده است. در یک مطالـعه دیـگر درباره انقباض، بتن های اصلاح شده و معمولی با نسبت آب به سیمان مشابه، با یکدیگر مقایسه شدند. ویژگی های مخلوط ها در جدول 4.3 و نتایج انقباض در شکل 4.13 نشان داده شده است. این نتایج آزمایشگاهی نشان می دهد که انقباض بتن با افزودن لاتکس SBR ، افزایش نمی یابد. در حالی که استفاده از لاتکس انقباض خشک را کاهش می دهد، تمایل به ترک خوردگی انقباض پلاستیک افزایش می یابد.

4.1.3.3.3 مقاومت کششی و پیوند

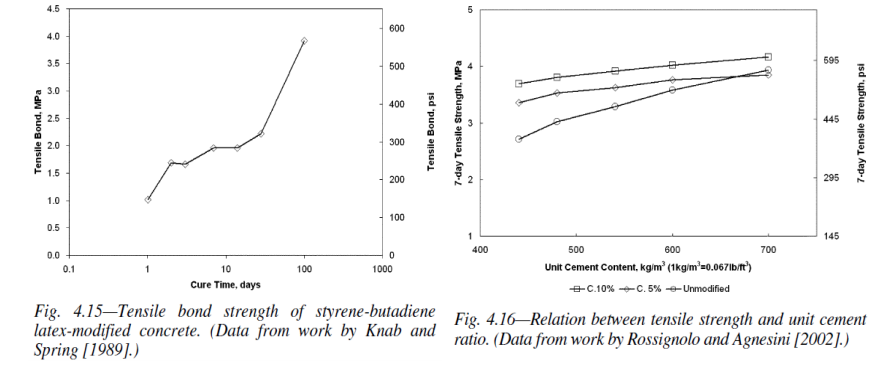

چسبندگی ملات و بتن اصلاح شده با لاتکس استایرن بوتادین، در سال های زیادی در زمینه های کاربردی مانند گچ، پوشش فلز، و رولایه عرشه پل، اثبات شده است. بر اساس آزمایشات، هنگامی که نسبت پلیمر به سیمان افزایش می یابد، مقاومت چسبندگی افزایش می یابد. بعضی از این نتایج در شکلهای 4.14 و 4.15 نشان داده شده اند. در شکل 4.15 نشان داده شده است که مقاومت چسبندگی با افزایش زمان، بهتر می شود. تحقیقات اخیر آلمدیا و سیچیری (2005) نشان داد که LMC با استایرن آکریلیک، چسبندگی عالی با کاشی های موجود دارد. مقاومت پیوند کششی LMC با آزمایش کشش گسستگی (Splitting )با استفاده از دو نیم کردن نمونه های استوانه ای بتن معمولی به عنوان ماده زیرلایه، اندازه گیری شده است. این استوانه های نصف شده، با دو نیم شدن یک استوانه با قطر 150 و طول 300 میلیمتر در جهت محوری آماده شده اند. نمونـه هـا بـا قرار دادن یکی از نیمه های بتن معمولی در قالب و پرکردن نیمه دیگر با LMC آماده شده اند LMC .با نسبت 0.15= بعد از 28 روز آزمایش شد. هر 6 نمونه از راه سنگدانه ها با متوسط مقاومت کششی گسستگی 3.6 مگا پاسگال شکسته شدند، که نشان از بهبود مقاومت پیوند سنگدانه به ملات است.

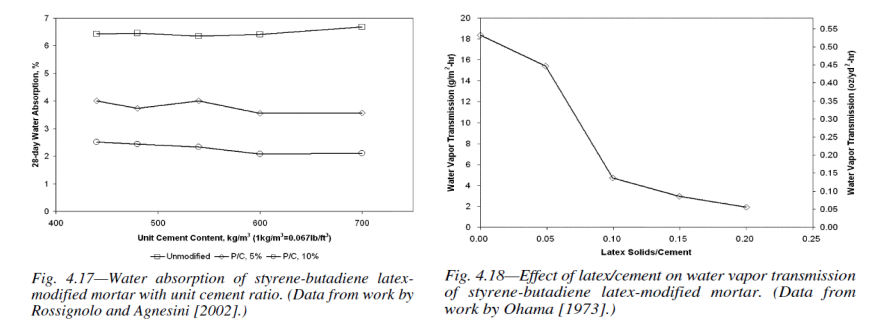

مقاومت کششی با آزمایش تنش کششی گسستگی با استفاده از نمونه استوانه ای 200 *100 میلی متر اندازه گیری می شود. نتایج آزمایش ثابت کرد که مقاومت کششی بتن اصلاح شده با لاتکس SBR ، بهبود یافته است (شکل 4.16).

4.1.3.3.4 نفوذ پذیری

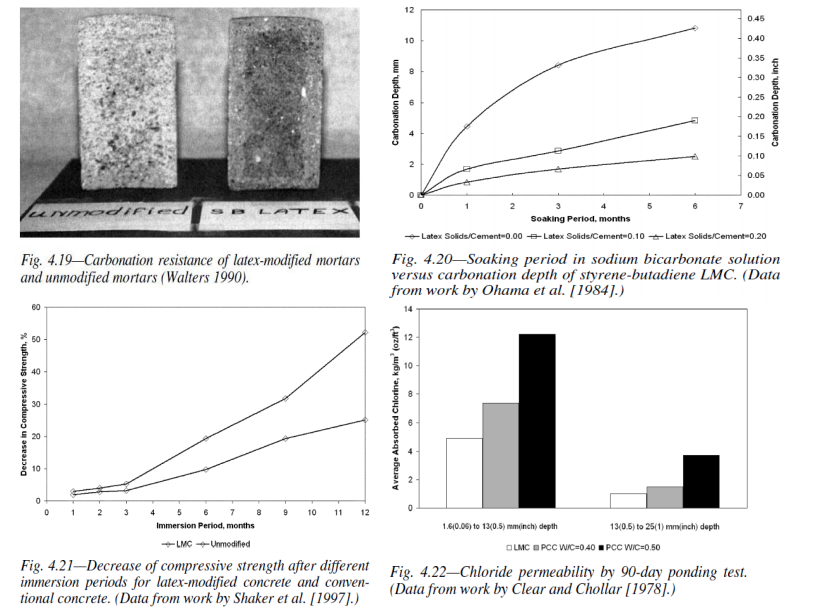

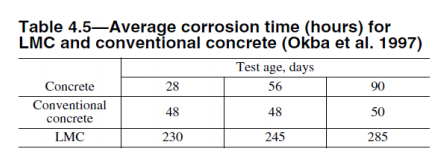

ساختار LMM و LMC این چنین است که حفره ها و فضاهای خالی که به صورت نرمال در خمیر یا ماتریس سیمان پرتلند سخت شده ایجاد می شوند را با پوسته های پلیمری که در طول عمل آوری ایجاد می شوند، پر میکند. این پوسته دلیل کاهش نفوذپذیری و جذب آب این مخلوط ها است. این ویژگی ها با آزمایش های مختلفی شامل انتقال بخار آب، جذب آب و مقاومت در برابر کربناسیون و نفوذ کلراید، اندازه گیری می شوند. نشانه هایی وجود دارد که نفوذپذیری LMC به طور قابل توجهی بعد از سن 28 روز، کاهش می یابد. نتایج جذب آب ملات اصلاح شده با لاتکس SBR در شکل 4.17 نشان داده شده است. داده ها نشان از کاهش قابل ملاحظه جذب آب بتن دارای لاتکس SBR در مقایسه با بتن اصلاح نشده دارد و با افزایش مقدار لاتکس، جذب آب کاهش بیشتری می یابد. انتقال بخار آب LMM اندازه گیری شد و نتایج در شکل 4.18 نشان داده شده است. با افزایش مقدار لاتکس، انتقال بخار آب کاهش می یابد. یک مطالعه برای مقاومت LMM و ملات اصالح نشده انجام شده است و نتایج LMM بسیار بهتر از ملات معمولی است. در شکل 4.19 ، مناطق سفید، ملات کربناته شده را نشان می دهد. در این مطالعه، مخلوط ها در معرض گاز کربن دی اکسید و محلول کربن دی اکسید (کربنیک اسید) قرار گرفتند. سپس نمونه ها گسسته شدند و مقاطع عرضی برای اندازه گیری عمق کربناسیون، به محلول فنول فتالئین آغشته شدند. نتایج نشان داد که در هر دو نوع انتشار، با افزودن لاتکس به ملات، کربناسیون به مقدار قابل ملاحظه ای کاهش یافته است (شکل4.20). کاهش مقاومت فشاری بعد از غوطه وری در محلول سولفات، هم در بتن معمولی و هم در PMC توسط شیگر و همکاران (1997 )اندازه گیری شد. در شکل 4.21 ،مشخص است که مقدار کاهش در مقاومت فشاری PMC ،نسبت به بتن معمولی کمتر است. پایداری در برابر نفوذ یون کلراید با چندین روش اندازه گیری شده است. نتایج آزمایش 90 روزه Ponding در شکل 4.22 نشان داده شده است و این موضوع را بیان میکند که PMC نفوذپذیری کمتری نسبت به بتن معمولی دارد.

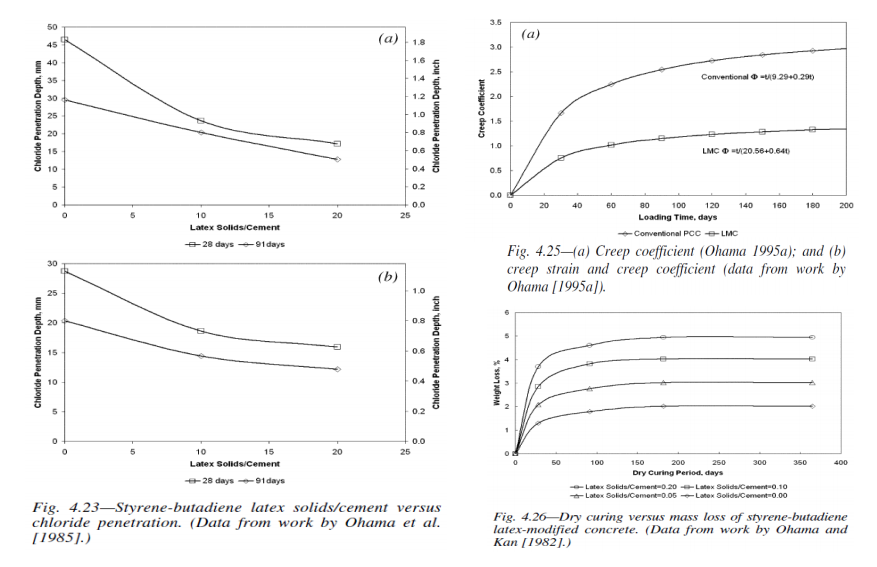

اوکبا و همکاران پایداری در برابر خوردگی LMC را با یک سلول شتاب دهنده خورندگی بررسی کردند. جدول 4.5 میانگین زمان خورندگی بر حسب ساعت را برای LMC و بتن معمولی نشان می دهد. گزارش شده است که LMC با 15 % لاتکس SBR ،قادر خواهد بود که زمان خورندگی را از 48 ساعت به 230 ساعت افزایش دهد. اوهاما و همکاران، آزمایش خیساندن را انجام دادند که در آن استوانه ها، به مدت 28 تا 91 روز در محلول نمک غوطه ور شدند. بعد از آن نمونه ها شکسته شدند و نفوذ کلراید با گذاشتن یک محلول نشانگر بر سطح بتن، اندازه گیری شد. نتایج در شکل 4.23 a و 4.23 b نشان داده شد. هر دو شکل نشان می دهند که پایداری در برابر نفوذ یون کلر، با افزایش مقدار نسبت لاتکس به سیمان، افزایش می یابد.

4.1.3.3.5 پایداری در برابر یخ زدن و آب شدن

عملکرد عالی LMC ،نتیجه پایداری خمیر در برابر نفوذ آب است. بنابراین افزودن حباب زا لازم نیست. تا زمانی که خمیر سیمان در حال عمل آوری شدن است، حباب زایی باعث بهبود در پایداری در نیروهای گسترده یخ زدگی است. حداقل مقدار هوای لازم برای پایداری در برابر یخ زدن و آب شدن، مشخص نیست. یک مطالعه نشان داد که هنگامی که تنها 13 روز از عمل آوری خشک گذشته است، و نمونه در معرض شرایط A از ASTM C666/C666 M قرار گرفته است، نمونه های LMC با 4.5 % مقدار هوا به خوبی نمونه های دارای 6.5 %مقدار هوا، عمل نمی کنند. در محل، اغلب LMC را در طول فصل و قبل از 28 روز عمل آوری در دمای یخ زدن قرار می دهند، بدون آنکه هیچ آسیبی در ظاهرش مشاهده شود. در تئوری آمده است که شرایط نسبتا خشک در هوای سرد مفید است، زیرا باعث انجام عمل آوری خشک می شود LMC .استایرن بوتادین هنگامی که مطابق با شرایط A در استاندارد ASTM C666/C666 M برای پایداری در برابر یخ زدن و آب شدن آزمایش شد که عملکرد خوبی نداشت. با این حال، در LMC هرگز نشانه هایی از خسارت ناشی از یخ زدن و آب شدن در رولایه عرشه، حتی بعد از 30 سال، دیده نشده است.

4.1.3.3.6 خزش

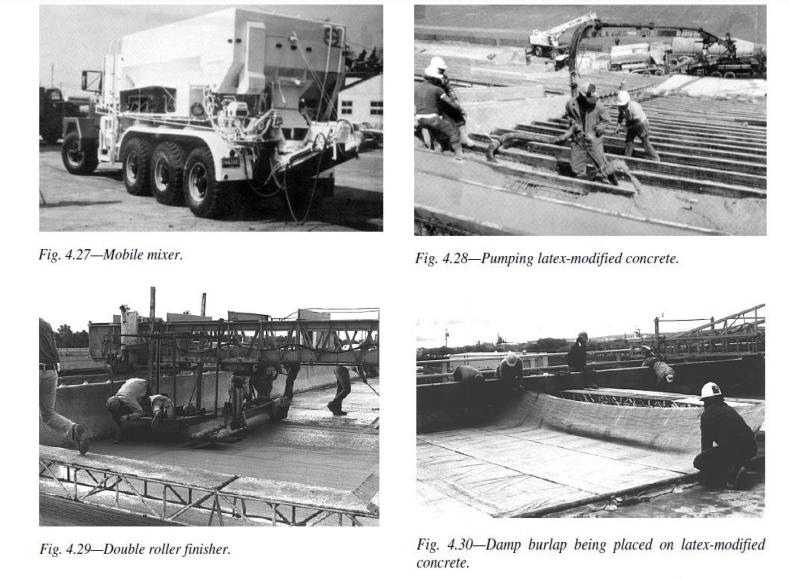

اطلاعات ما درباره مشخصه های خزش LMM و LMC محدود است. یک مطالعه توسط اوهاما نشان داد که ضریب خزش و کرنش خزش در LMC استایرن بوتادین، از بتن اصلاح نشده کمتر است( شکل 4.25a).

4.1.3.3.7

اوهاما و کان یک کاهش جرم را در طول زمان گزارش کردند (شکل 4.26) کار آنها شامل بتن هایی با مقادیر متغیر لاتکس بود و نشان دادند که کاهش جرم با افزایش مقدار لاتکس کم می شود.

4.1.4 کاربردها

لاتکس SBR در کاربردهای متفاوتی از جمله کاربرد در مخلوط های سیمان پرتلند، از جمله بتن رولایه عرشه پل تا ملات نازک پوشش در استخرهای شنا، استفاده می شود. مطلوب ترین ویژگی آنها، مقاومت چسبندگی بالا، نفوذناپذیری، مقاومت خمشی، مقاومت کششی و دوام است که حائز اهمیت می باشند. مخلوط های سیمانی با لاتکس SBR در دوغاب و چسب کاشی، گچ، لوله کشی، پوشش مقاوم در برابر سایش، سطح بندی کف، پوشش استخر شنا و بتن های وصله، استفاده میشوند. LMC استایرن بوتادین در ابتدا برای رولایه عرشه پل ها و پارکینگ ها استفاده می شد اما بعد از آن برای تعمیر استادیوم ها و وصله کردن معابر بتنی نیز استفاده شده است.

4.1.5 شیوه ساخت

شیوه ساخت LMC استایرن بوتادین در 548.4 ACI مشخص شده است.

4.1.5.1 مخلوط کردن

بیشتر LMC ها در میکسرهای ماشینی ترکیب میشوند (شکل 4.27). این تجهیزات برای ترکیب دقیق مواد تشکیل دهنده با مخلوط کردن پیوسته در سرعت 6 تا 46 m3/hطراحی شده اند. مخلوط کردن در محل بیشتر مشکلات در رابطه با زمان اجرا را حذف می کند زیرا بتن هنگامی که نیاز باشد، مخلوط می گردد. بسته به نوع میکسر، زمان پیشنهادی میکس 3 تا 5 دقیقه است. در مواردی مانند پارکینگ، و تعمیرات ساختمانی، LMC میتواند پمپ شود، همانطور که در شکل 4.28 نشان داده شده است. در استفاده از تراک میکسرهای انتقالی باید پرهیز کرد زیرا دسترسی به افزودن لاتکس و آب را محدود می کند، تمیز کردن آنها مشکل است و اطمینان از مقدار هوای قابل قبول را مشکل می کند.

4.1.5.2 آماده سازی سطح

هنگامی که LMC باید به بتن موجود بچسبد، آماده سازی مناسب بتن معمولی زیرلایه، برای توسعه قابلیت های چسبندگی LMC به شدت مهم است. بتن دالها باید تمیز باشد و سنگدانه ها در معرض دید باشند. تمام سطوح ضعیف مصالح، کثیف و آلاینده ها مانند روغن باید برداشته شوند. دیگر مصالحی که چسبندگی آنها از بین رفته است، مانند ملات و بتن پلیمری، نیز باید برداشته شوند. تمیز کردن ممکن است با تخریب مکانیکی، تراشیدن، هیدرومولیت، سندبلاست، یا هر روش مناسب دیگر برای آماده سازی سطح بتن، انجام شود. بعد از آن باید با یک دستگاه خلا، هوا، یا آب سطح را تمیز کرد. انسیتو جهانی تعمیرات بتن یک راهنما NO.310.2)) برای آماده سازی سطح بتن مطرح کرده است. سطح آماده شده باید یک ساعت قبل از بتن ریزی به خوبی خیس شده باشد، با این حال تمام آب مانده روی سطح، باید قبل از بتن ریزی برداشته شود.

4.1.5.3 بتن ریزی

LMC استایرن بوتادین نیاز به یک عامل مجزای چسباننده ندارد اگر در عمل، مقداری از LMC ،در جلوی دستگاه پرداخت باشد و خمیر بر سطح، به صورت دستی صاف گردد. اگر از این شیوه استفاده نشوند، باید یک دوغاب از لاتکس SBR و سیمان پرتلند (معموال با نسبت 10 % پلیمر به سیمان)، بر روی سطح قبل از انجام بتن ریزی، ریخته شود.

4.1.5.4 پرداخت

پرداخت کننده های غلطکی خودحرکت کننده (شکل 4.29 )، ثابت کرده اند که محبوب ترین روش شمشه کردن و پرداخت LMC در عرشه پل ها هستند. مته، غلطکها، ویبریتینگ پن ها، برای تهیه ضخامت مناسب روالیه با هم همکاری می کنند. در پروژه هایی مانند گاراژ پارکینگ ها، کف ساختمان ها یا پروژه هایی که در اندازه و دسترسی، محدودیت دارد، نوارهای ویبره یا نوارهای دستی ممکن است قابل کاربرد باشد.

4.1.5.5 عمل آوری

تقریبا بلافاصله بعد از آنکه سطح پرداخت شد، از کرباس خیس یا بورلن استفاده می شود و بعد از آن پوسته های پلی اتیلن سفید یا تمیز، بر روی سطح کشیده میشود (شکل 4.30). هدف این است که سطح به مدت 24 تا 48 ساعت، مرطوب باقی بماند. این کار باعث میشود که رطوبت نسبی حداکثر در سطح مخلوط باقی بماند که مانع از تشکیل پوسته لاتکس قبل از رسیدن مخلوط به گیرش اولیه اش می شود. پارچه کرباس باید کاملا خیس باشد اما چکه نکند. یک روکش پلی اتیلن باید سرتاسر سطح مخلوط و گوشه ها قرار بگیرد تا مانع از بلند شدن آن گردد. بعد از این دوره مرطوب، پارچه کرباس و روکش پلی اتیلن باید برداشته شود تا عمل آوری خشک آغاز شود. در طول دوره عملآوری در هواست که LMC بیشتر ویژگیهای فیزیکی اش را بدست می آورد. اگر بعد از برداشته شدن پارچه کرباس و روکش پلی اتیلن هوا مرطوب بود، مقاومت فشاری LMC همچنان بهبود می یابد اما برای کاهش نفوذپذیری و توسعه کامل مقاومت خمشی و کششی به عمل آوری در هوا نیاز است. گزارشهای Widespread field نشان داد که عدم پیروی از این روش خاص عمل آوری، گسترش ترکهای انقباض پلاستیک را نتیجه می دهد.

4.1.5.6 تمیز کردن وسایل کار

تمیزکردن تجهیزات با آب، بعد از اتمام کار باید فورا انجام شود. لاتکس بعد از 15 دقیقه در معرض هوا قرار گرفتن، شروع به گیرش میکند و آماده است تا به تمام سطوح بچسبد.

4.1.6 محدودیت ها

اگرچه این ماده مفید و همه کاره است اما LMC چند محدودیت دارد که باید در نظر گرفته شود.

4.1.6.1 آب و هوا

LMC تقریبا در زمان مشابه با بتن معمولی هیدراته می شود. هرچند در ابتدا، اگر در معرض یک هوای خشک برای یک دوره طولانی قرار بگیرد، یک پوسته یا فلس بر سطح LMC تشکیل میشود، حتی اگر درون بتن، هنوز کاملا پلاستیکی باشد. این پدیده به علت تبخیر سریع رطوبت از سطح لایه است و میتواند در طول عملیات پرداخت، باعث پارگی شود. این وضعیت با هوای گرم، خشک، آفتابی، و باد تشدید می شود. میتوان با استفاده از روشهای کاهش تبخیر گفته شده در ACI 305 R از شدت آن کاست. عموما باید دقت شود که بتن ریزی LMC ها به زمان کار وابسته نیست و به زمان لازم برای انعقاد لاتکس وابسته است. عموما LMC باید تا 30 دقیقه بعد از میکس شدن، جای گیری شود. LMC ممکن است حساسیت کمتری به دمای پایین نسبت به بتن معمولی داشته باشد. دادههای منتشر نشده ای وجود دارد که نشان می دهد مقاومت فشاری LMC ، 4 روز در 4°C مشابه با دمای 22 °C است. اکثر بخشهای حمل و نقل خصوصی در ایالت ها، حداقل دمای 7°C را برای جایگذاری LMC ،یا پیروی از روشهای گفته شده در ACI 306R ،به تصویب رسانده اند.

4.1.6.2 غرق آب کردن

به دلیل آنکه سیستم اصلاح شده با لاتکس، ویژگی های بالقوه اش را با عمل آوری در هوا بدست می آورد، غرق آب کردن بتن توصیه نمی شود.

4.1.6.3 پایداری شیمیایی

LMC پایداری خوبی در مقابل نفوذ آب از خود نشان می دهد، اما دارای پایداری شیمیایی متوسطی است. عموما LMC برای قرارگرفتن در معرض مواد شیمیایی کم تا متوسط مناسب است.

4.2 لاتکس آکریلیک

4.2.2 ویژگی های پلیمر آکریلیک

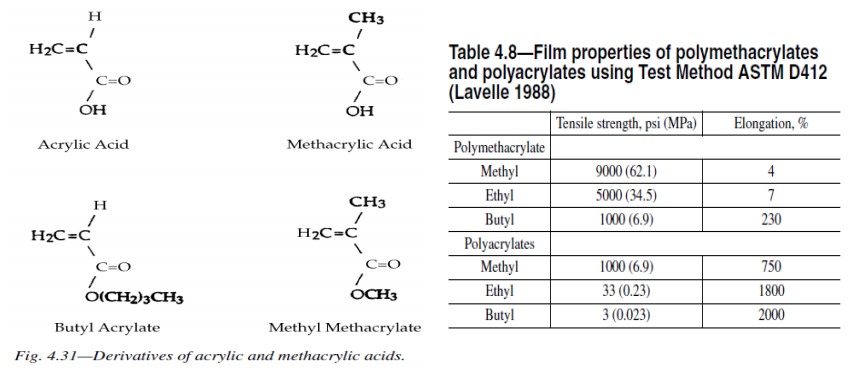

آکریلیک ها به عنوان یک خانواده از پلیمرهای حاصله از پلیمریزاسیون مشتقات آکریلیک و متاکریلیک اسید، به ترتیب مانند بوتیل آکریالت و متیل متاکریالت، تعریف می شوند. یک مثال در هر نوع، در شکل 4.31 نشان داده شده است. ویژگی های هر نوع به شدت تحت تاثیر عوامل مختلف است. با این حال، دو عامل بحرانی، عبارتند از :

1- حضور CH3 یا H روی کربن آلفا

2- طول زنجیرهای استر

کربن آلفا کربنی است که یک پیوند دوتایی در کنار اتم های کربن که یک پیوند دوگانه را به اشتراک گذاشته است، به اشتراک می گذارد. یک زنجیره جانبی استر، گروهی است که از واکنش یک اسید ارگانیک و یک ترکیب ارگانیک شامل یک گروه هیدروکسیل آلیفاتیک (OH)تشکیل شده است. پلیمرهای آکریلیک آزادی چرخشی بیشتری نسبت به متاکریالت ها دارند. جایگذاری یا تعویض متیل (CH3 )با اتم هیدروژن، تولید پلیمر متاکریالت میکند، آزادی چرخش پلیمر (مانع استریک) را محدود می کند و بنابراین یک پلیمر سخت تر را با مقاومت کششی بالاتر و کشیدگی کمتر نسبت به همتای آکریلاتش تولید می کند. طول گروه زنجیره های جانبی استر همچنین بر ویژگی های پلیمر تاثیر می گذارد، مانند بلندترشدن زنجیره جانبی، کاهش مقاومت کششی پلیمر، و افزایش کشیدگی. این ویژگی ها، در جدول 4.8 برای مجموعه ای از پوسته های پلیمر آکریلات خلاصه شده اند و نشان می دهند که متاکریلات مقاومت کششی بالاتر و کشیدگی (افزایش طول) کمتری در مقایسه با آکریلات با طول زنجیره های جانبی برابر دارد. این روند تا زمانی ادامه می یابد که طول زنجیره تا حدود 12 اتم کربن برسد. بیشتر از این طول، عوامل دیگر شروع به تاثیرگذاری بر خواص میک نند. مطالعات در جدول 4.8نشان می دهد که تنها توصیف یک پلیمر مانند آکریلک بدون فراهم آوردن برخی اطلاعات اضافی خاص، به اندازه کافی پلیمر را توصیف نمی کند. ویژگی ها می توانند به طور گسترده ای در خانواده پلیمر، متفاوت باشند. به دلیل اینکه بسیاری از پلیمرهای آکریلیک موجود در بازار، کوپلیمرهایی از چندین مونومر هستند، به محدوده وسیعی از مقاومت و انعطاف پذیری می توان دست یافت.

4.2.2.1 پلیمریزاسیون

مونومرهای آکریلیک به صورت حجمی، محلول، سوسپانسیون، یا امولسیون پلیمریزه می شوند تا لاتکس را تشکیل دهند. در مرحله اول اصلاح مخلوط های سیمان پرتلند از کوپلیمرهای امولسیون آکریلیک پلیمریزه استفاده می شود. اصول اساسی پلیمرهای امولسیونی، به طور دقیق در قسمت سه بحث شده است اما تکرار اینکه ویژگی های یک پلیمر به شدت تحت تاثیر شرایط پلیمریزاسیون مانند تغییرات در سطح آغازگرپلیمریزاسیون ، زمان واکنش و غلظت مونومر قرار می گیرد، ارزشمند است. همه اینها می توانند باعث تغییر در ساختار مولکولی پلیمر و در نتیجه، ویژگی های پلیمر شوند.

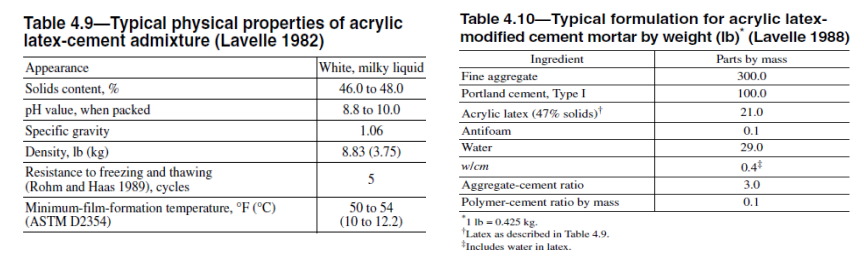

4.2.2.2 ویژگی های معمولی لاتکس آکریلیک

جدول 4.9 بعضی از ویژگیهای لاتکس آکریلیک استفاده شده با سیمان پرتلند را لیست کرده است. اگرچه لاتکس های آکریلیک تولید شده توسط تولیدکننده های مختلف مواد شیمیایی ممکن است مقداری متفاوت باشد، آنها معمولا با عنوان لاتکسهای دارای نسبتا مواد جامد بالا با تشکیل پوسته پایین تر از دمای اتاق، مشخص می شوند. آنها معمولا بدون عامل ضد کف عرضه می شوند.

4.2.3 ترکیب کردن و ویژگی ها

بسته به نوع کاربری های مشخص، ترکیب های متنوعی با لاتکس آکریلیک امکان پذیر است. فرمول بندی نشان داده شده در جدول 4.10 ،یک ترکیب معمولی برای ملات دارای یک نسبت جرمی پلیمر به سیمان برابر 0.1 است. از نسبت های جرمی پلیمر به سیمان بالاتر، می توان بسته به ویژگی های مطلوب استفاده کرد.

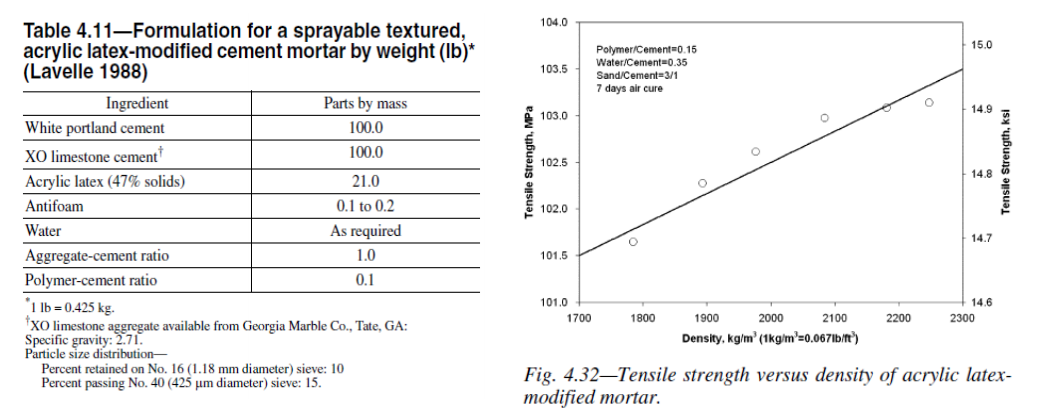

فرمول بندی برای هدف های خاص در جداول 4.11 و 4.12 نشان داده شده است.

4.2.3.1 متغیرهایی که روی خواص ملات اصلاح شده با لاتکس تاثیرگذار است

ویژگی های فیزیکی یک مخلوط اصلاح شده با لاتکس تا حدودی، تحت تاثیر متغیرهای مشابهی که بر مخلوط های اصلاح نشده تاثیر می گذارد، هستند. نوع سنگدانه، سیمان، و ویژگیهای آنها، و مقدار آب تاثیرات مشابهی بر هر دو مخلط میگذارد. اکثر شیوه های انجام شده در ملات سیمان پرتلند طبیعی، برای LMC آکریلیک نیز کاربرد دارد، اما حداقل دو تفاوت مهم وجود دارد. اولی چگالی ملات و دوم نوع عمل آوری است.

4.2.3.2 چگالی ملات

برای یک ترکیب مشخص از مصالح، حداکثر ویژگی های مقاومتی یک ملات، در کنار حداکثر چگالی بدست آمده است. استفاده از لاتکس آکریلیک، باعث حباب زایی می شود و در نتیجه، چگالی ملات حاصله، کمتر می شود. یک مقدار مناسب از عامل های ضد کف، برای حداقل کردن حباب زایی لازم است.

جدول 4.11 و شکل 4.32 اهمیت چگالی ملات را بر ویژگی های مکانیکی ملات اصلاح شده با آکریلیک نشان می دهد. بنابراین کنترل چگالی LMM تازه مهم است.

4.2.3.3 شرایط عمل آوری

برای بدست آوردن مطلوب ترین ویژگی های فیزیکی، ملات های اصلاح شده با لاتکس باید در هوا عمل آوری شوند. این روش با ملات اصلاح نشده در تضاد است. دلیل این تفاوت این است که برای اینکه لاتکس ویژگی های مخلوط را به بهترین شکل اصلاح کند، باید اجازه پیدا کند تا لخته شود و تشکیل پوسته دهد. حذف آب مرحله ای کلیدی در پروسه تشکیل پوسته است.

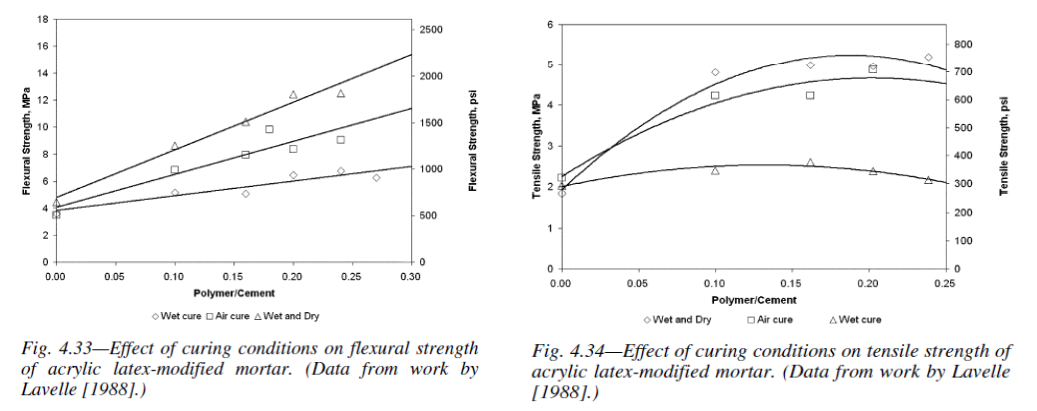

شکلهای 4.33 و 4.34 ویژگی های مقاومتی کششی و خمشی عمل آوری شده در آب (یک روز با 95 %RH و 6 روز غرق آبی) در مقابل عمل آوری در هوا، نشان داده شده است. ویژگی های نمونه های عمل آوری شده در هوا به طور قابل ملاحظه ای بهتر بود. وقتی نمونه های اصلاح شده با لاتکس که در آب عمل آوری شده بودند، در نهایت خشک شوند، به بیشترین مقاومت خواهند رسید، همانطور که در شکلهای 4.33 و 4.34 آمده است. وقتی که لاتکس در شرایط مناسب تشکیل پوسته قرار بگیرد، به پتانسیل کامل افزایش خواص ملات خواهد رسید. در نتیجه، در شرایط عمل آوری مرطوب، عموما مقاومت همانند ملات و بتن معمولی، افزایش می یابد. در حالیکه عمل آوری در هوا برای LMM آکریلیک توصیه شده است، برای جلوگیری از خشکی سریع در طول 24 ساعت اول و در نتیجه ترک های انقباض پلاستیک، باید مراقبت های لازم را انجام داد. وقتی شرایط آب و هوا، سرعت تبخیر زیاد را باعث می شود، اندازه گیری های مناسبی باید برای به تاخیر انداختن خشک شدن بتن انجام شود. پوشاندن سطح ملات با پارچه کرباس، کاه، تارپولین یا پلی اتیلن، به کاهش تبخیر کمک می کند.

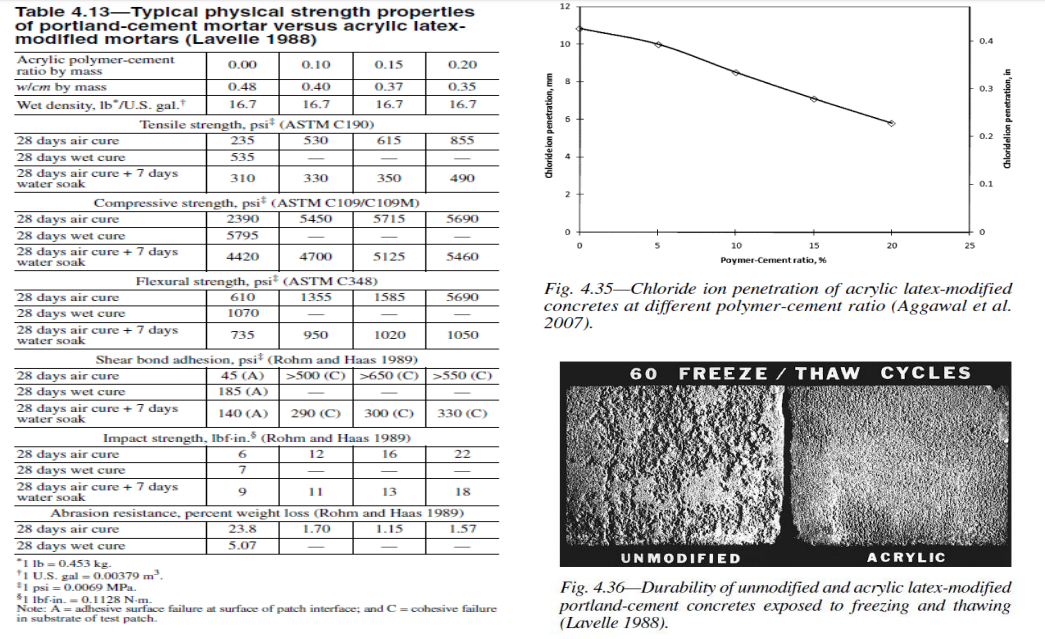

4.2.3.4 ویژگی های مقاومتی

مانگات درباره تنش کرنش و وابستگی به زمان LMC آکریلیک گزارشی تهیه کرد. جدول 4.13 ویژگی های مقاومتی معمولی LMM آکریلیک را در مقابل ملات اصلاح نشده خلاصه کرده است. داده ها نشان می دهد که اصلاح با لاتکس آکریلیک، پایداری در برابر سایش، چسبندگی، مقاومت خمشی، مقاومت ضربه و مقاومت کششی را بهبود می بخشد. داده ها نشان می دهند که نسبت با افزایش نسبت جرمی کاهش می یابد اما والترز فهمید که این بهبود در خواص تنها به علت کاهش نیست و بلکه استفاده از پلیمر نیز تاثیرگذار است.

سو و همکاران نشان دادند که استفاده از آکریلیک، ریزساختار LMC را بهتر میکند. نشان داده شد که توانایی پوسته های آکریلیک برای پل زدن بین ریزترک های بتن، خواص شکست LMC با لاتکی آکریلیک را بهبود می بخشد. کااو و چانگ، توانایی امولسیون آکریلیک برای بهبود پراکندگی الیاف کربن را در ملات اصلاح شده با پلیمر را نشان دادند. چِو و همکاران بهبود قابل توجه در مقاومت چسبندگی ملات اصلاح شده با پلیمر دارای کوپلیمر استایرن آکریلیک را نشان دادند. آلمدیا و سیچری، مقاومت چسبندگی فوق العاده ملات اصلاح شده با لاتکس استایرن آکریلیک با کاشی های سفالین و چینی، را گزارش کردند.

4.2.3.5 دوام

پلیمرهای آکریلیک برای دوامشان شناخته می شوند. ملات های سیمانی که نیازمند دوام بالایی در شرایط مرطوب هستند، می توانند با لاتکس آکریلیک تهیه شوند. آنها در برابر تغییر رنگ مقاومت می کنند هنگامیکه در معرض دمای بالا و حملات اسیدی یا پایه ای هستند. ستون فقرات این پلیمر به طور کامل از پیوندهای کربن-کربن تکی تشکیل شده اند که به هیدرولیز حساس نیستند. حتی اگر زنجیره های جانبی استر بتوانند هیدرولیز شوند، چنین عمل هایی منجر به شکستن ستون فقرات پلیمر نمی شود. سرعت هیدرولیز این زنجیره های جانبی به طور قابل ملاحظه ای کمتر از یک گروه استات در PVA است. پلیمر آکریلیک به میزان قابل توجهی مقاومت خمیر سیمان پرتلند را در مواجهه با شرایط مرطوب و در حضور قلیایی بالا (تقریبا PH برابر با 12 ) بالا می برد. ویژگی های مقاومت و چسبندگی ملات سیمانی اصلاح شده با لاتکس آکریلیک، خشک و بعد از غرق شدن کامل در آب، در جدول 4.13 خلاصه شده است. مطالعات نشان می دهند که پوششهای سیمانی اصلاح شده با لاتکس آکریلیک، چسبندگی خود را تا سالهای زیادی در معرض آفتاب، باران، و برف حفظ میکند و منجر به مقاومت در برابر تخریب سطح، متورم شدن و ترک خوردن می شود.

شکل 4.32 پایداری LMC آکریلیک در برابر نفوذ یون های کلراید را که توسط آگراوال گزارش شده است، نشان می دهد. آزمایشاتی که توسط موتنی انجام شده، پایداری فوق العاده ملات اصلاح شده با لاتکس استایرن آکریلیک را در برابر شرایط محیطی خورنده شیمیایی نشان می دهد. شکل 4.36 سطوح بلوک های بتنی را بعد از 60 سیکل یخ زدن و آب شدن، با استفاده از روش آزمون ASTM C291 که توسط دپارتمان حمل و نقل ایلینوی با استفاده از سنگ نمک اصلاح شده است، نشان می دهد. بلوکهای LMM آکریلیک (نسبت جرمی پلیمر به سیمان برابر 0.1 ) در گوشه هایش پوسته پوسته شده، در حالی که بلوک کنترل اصلاح نشده، به طور شدیدی حفره دار و فرسوده شده بود. نتیج نشان داد که LMM آکریلیک نفوذ آب و نمک پایینی دارد.

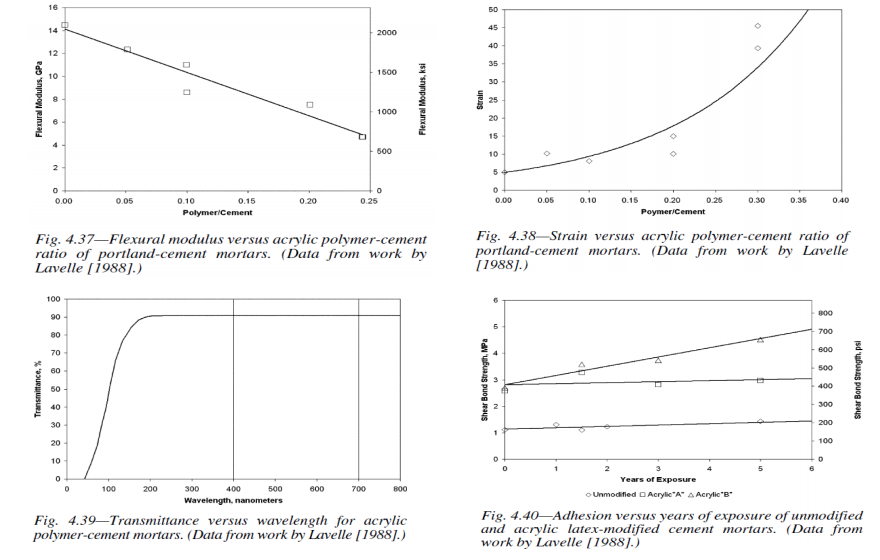

4.2.3.6 ظرفیت کششی

همانطور که در جدول 4.9 آمده است، اصلاح مخلوط های سیمانی با لاتکس، باعث افزایش ظرفیت کششی بتن و ملات سخت شده می شود. شکل 4.37 مدول خمشی LMM را (ASTM D790 )به عنوان یک تابع از نسبت جرمی پلیمر-سیمان نشان می دهد. شکل 4.38 افزایش کرنش در برابر نسبت جرمی پلیمر-سیمان نشان می دهد.

4.2.3.7 پایداری در برابر آب و هوا

پلیمرهای آکریلیک در برابر تغییر رنگ مقاومت می کنند زیرا آنها اشعه فرابنفش را جذب نمی کنند و در ناحیه طیفی بین 300 تا 350 نانومتر، که بیشترین ناحیه فعال فتوشیمیایی طیف خورشید است، شفاف هستند. در نتیجه اصلاح خواص آکریلیک با سایر کومونومرها یا پلیمرهایی که اشعه UV را همواره جذب می کنند، دوام بیرونی سیستم های آکریلیک را کاهش می دهد.شکل 4.39 نشان می دهد که پلی متیل متاکریلات، اساسا در برابر نور UV با طول موج کمتر از 300 نانومتر شفاف است.

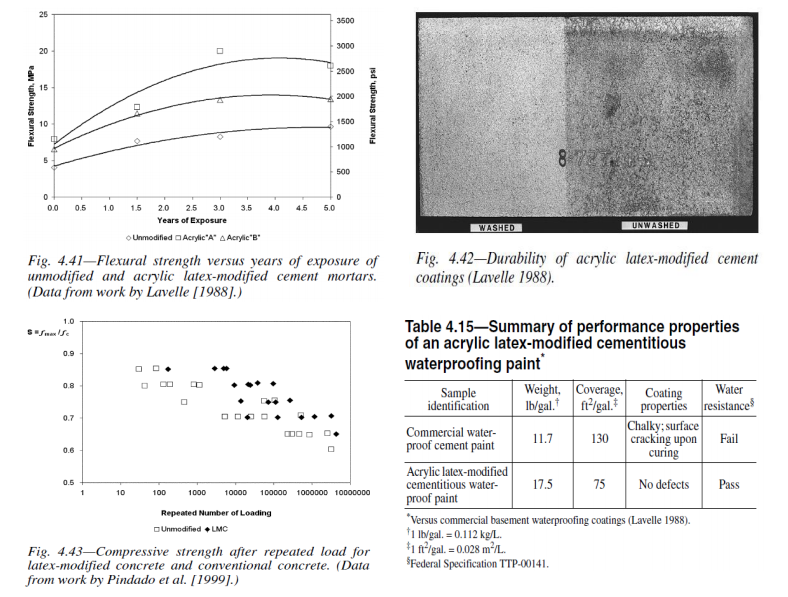

مطالعه در محل برای چسبندگی و مقاومت خمشی ملات های سیمان پرتلند اصلاح شده با دو نوع مختلف پلیمر آکریلیک انجام شد و به مدت 5 سال در معرض هوا، در شمال شرقی U.S قرار گرفتند. نمونه ها در معرض حداقل 70 سیکل یخ زدن و آب شدن و 1270میلیمتر باران در یک سال قرار گرفتند. نتایج در شکل 4.40 و 4.41 نشان داده شده است، و نشان می دهد که چسبندگی و مقاومت خمشی در مواجهه با آب و هوای بارانی و یخبندان، کاهش نمی یابد و در واقع مقداری افزایش را نشان می دهد. در شکل 4.41 ،لاتکس A و B در ترکیب مونومر با هم تفاوت دارند اما Tg آنها یکسان است. تمام آزمایشهای چسبندگی (adhesion) ، شکست در انسجام (cohesive )را برای سیستمهای اصلاح شده با لاتکس (ناموفق در بتن زیرلایه)، اما شکست در چسبندگی ) (adhesive)ناموفق در خطوط پیوند) برای مخلوط اصلاح نشده را نشان داد.

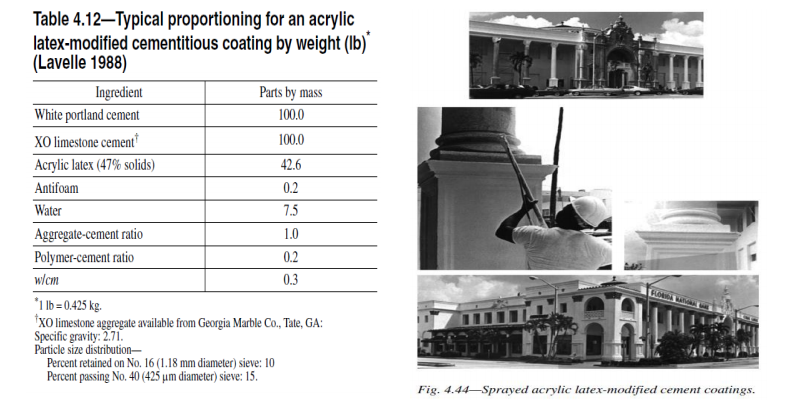

مطالعات مواجهه با شرایط مشابه نشان داد که بهبود قابل توجهی در مقاومت کششی ملات های سیمانی اصلاح شده با لاتکس آکریلیک به دست می آید (جدول 4.14) .شکل 4.42 یک پوشش سیمانی اصلاح شده با لاتکس آکریلیک را (از سیمان پرتلند سفید استفاده شده است( نشان می دهد که روی یک سطح با سیمان آزبست ساخته شده است و به مدت 18 سال در معرض آب و هوا، سالم باقی مانده است. نمونه های کنترل اصلاح نشده طی سه ماه اول تخریب شدند. پیندادو و همکاران (1999)مقاومت در برابر خستگی بتن اصلاح شده با لاتکس آکریلیک را با استفاده از نمونه های فشاری 300*150 میلیمتر بررسی کردند. گزارش شد که افزودن لاتکس آکریلیک رفتار خستگی را به طور قابل ملاحظه ای بهبود می بخشد. نتایج آزمایش در شکل 4.34 نشان داده شده است.

4.2.4 کاربردها

در صورت استفاده از LMM یا LMC آکریلیک، همیشه باید از شیوه های کاربرد مناسب استفاده کرد. برای مثال، در هر بار استفاده، ملات یا بتن اصلاح نشده باید کاملا سالم باشد و روغن، گریس، یا دیگر مواد شیمیایی باید با یک ماده شوینده پاک شوند.

4.2.4.1 کفسازی ( کفپوش)

LMM و LMC آکریلیک برای تعمیر سطوح صنعتی و تجاری که در معرض تخریب توسط عواملی مثل سایش، ارتعاش، نشت و شرایط خورنده استفاده می شوند. مقاومت پیوند و پایداری در برابر سایش LMMها در مواجهه با این شرایط بهتر از ملات اصلاح نشده است.

4.2.4.2 عرشه دریایی

پوششهای LMM آکریلیک که برای عرشه کشتی ها استفاده می شود، یک سطح مقاوم در برابر و محافظ فولاد را ایجاد کرده است. چسبندگی فوق العاده این مخلوط ها به فولاد، آنها را مخصوص استفاده برای این کاربرد کرده است.

4.2.4.3 پوشش های اسپری شده

پوششهای سیمانی اصلاح شده با لاتکس آکریلیک، برای کاربرد به صورت اسپری روی سطوح مختلفی فرموله شده اند. چوب، بتن و سطوح بنایی با این مصالح به منظور بهبود در ظاهر و عملکرد پوشانده شده اند. به دلیل ویژگی چسبانندگی بالای لاتکس آکریلیک، این پوشش ها می توانند نسبتا نازک باشند و همچنین پایداری در برابر آب و هوا و عملکرد طولانی مدت را داشته باشند. شکل 4.44 یک ساختمان را نشان می دهد که با یک پوشش از این نوع مصالح نگهداری می شود در حال که تمامیت معماری اصلی ساختمان حفظ شده است.

4.2.4.4 سیستم های عایق خارجی

LMMهای آکریلیک می توانند در سیستم های عایق خارجی استفاده شوند. در این کاربری، مصالح عایق مانند فوم پلی استایرن منبسط شده (eps) ، به لایه های بیرونی دیوارهای ساختمان ها اضافه می شود. مصالح عایق ممکن است به لایه زیرین با یک مخلوط سیمانی اصلاح شده با لاتکس آکریلیک اضافه شود. فوم عایق سپس با یک لایه سیمانی اصلاح شده با لاتکس آکریلیک که با الیاف شیشه مسلح شده، پوشیده می شود و سطح را از رطوبت و نور خورشید، محافظت می کند. این پوشش پایه به طور معمول، با یک لایه تزیینی، اصلاح شده با لاتکس آکریلیک پوشیده می شود. این سیستم ها ترکیب مزایایی مثل بهره وری از انرژی و بهبود در ظاهر را ارائه می دهد.

4.2.4.5 وصله کردن

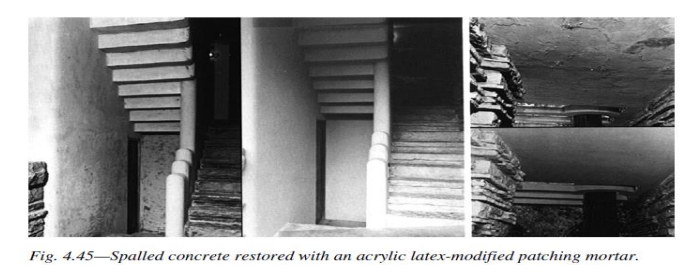

افزایش مقاومت و چسبندگی ناشی از اصلاح با لاتکس آکریلیک در مخلوط سیمانی، مشخصا در کاربرد وصله کردن سودمند است. شکل 4.45 یک بتن پوسته پوسته شده را نشان می دهد که با یک جسم مرکب سیمانی اصلاح شده با لاتکس آکریلیک با نسبت جرمی 0.1 = تعمیر شده است. برای اطلاعات بیشتر درباره بتن ریزی و وصله LMC به 458.4 ACI مراجعه شود.

4.2.4.6 زیر زمین ضد آب

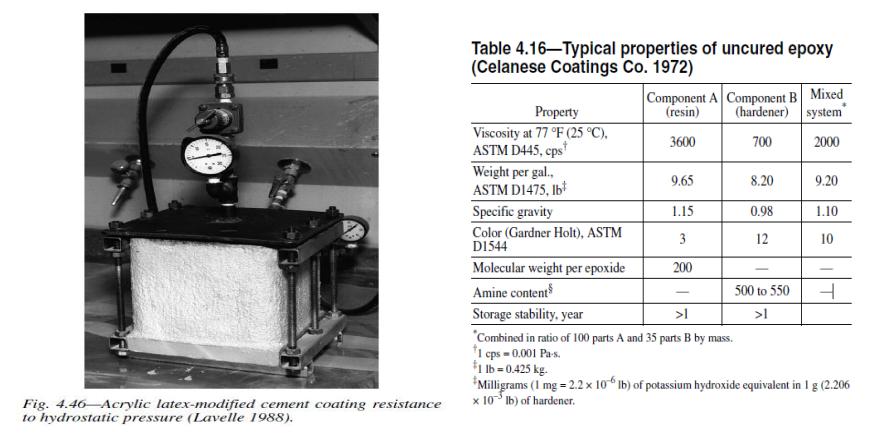

زیرزمین ضدآب یکی دیگر از کاربردهای پوشش های سیمانی با لاتکس آکریلیک است. پوشش های سیمانی با لاتکس آکریلیک (جدول 4.12) ، ویژگیهای مهمی از قبیل کاربرد آسان (اسپری و براش کردن)، پاک کردن، بوی کم، و غیر قابل اشتعال بودن را ارائه می دهد. در یک روش آزمایشگاهی که ویژگی های ضدآب بودن سیمان رنگی با لاتکس را آزمایش می کند، دو پوشش از مصالح به یک بلوک توخالی خاص اضافه می شود، و بعد از 7 روز عمل آوری با آب پر می شود. یک فشار خارجی 0.3 مگا پاسکال به آب درون بلوک اعمال می شود (تقریبا برابر با یک فشار هیدرواستاتیکی در دیوار زمین دو متر پایین تر از سطح زمین) و به مدت ثابتی باقی می ماند، سپس کم شدن چسبندگی، نرم شدن پوشش و افت فشار ثبت شده است. دستگاه در شکل 4.46 نشان داده شده است. یک مقایسه از پوشش های تجاری اصلاح نشده در مقابل پوشش های اصلاح شده با لاتکس آکریلیک، برای پایداری در برابر فشار هیدرواستاتیک در جدول 4.15 آمده است.

4.3 اصلاح گرهای پلیمر اپوکسی

4.3.1 پیشینه

تولید PMC با استفاده از رزین اپوکسی متفاوت از سایر انواع مخلوط های اصلاح شده پلیمری است. پلیمر بعد از ترکیب اجزای اپوکسی، و اضافه شدن به مخلوط سیمان هیدرولیکی، تشکیل می شود. پلیمریزه شدن به صورت همزمان با هیدراسیون سیمان اتفاق می افتد.

4.3.2 ویژگی های اپوکسی

4.3.2.1 مشخصه های اصلاح گرهای پلیمری

اپوکسی هایی که برای اصلاح سیمان به کار می روند، برای پلیمریزه شدن در دمای بین 10و 30 درجه سانتی گراد و در یک محیط با قلیایی بالا فرموله شده اند. این اجزا دارای مشخصات زیر هستند :

1- قابلیت پراکندگی درآب

2- کاهش درجه هیدراسیون سیمان

3 – موجود در فرم مایع بدون حلال فرار

4- بدون تولید محصولات جانبی در طول پخت

5- انقباض کم بعد از پخت

6- پایدار در برابر آب و هوا، رطوبت، اسیدهای ارگانیک رایج، و قلیایی های بعد از عمل آوری

سیستمهای رزین اپوکسی برای اصلاح سیمان دارای عامل های پراکنده کننده هستند و در فرم امولسیون استفاده می شوند که قادر به تشکیل امولسیون هایی در حین مخلوط شدن هستند. این اصلاح گر به عنوان یک سیستم دو بخشی عرضه می شود:

1- دارای رزین اپوکسی

2- دارای سخت کننده و عامل پخت.

ویژگیهای معمولی اپوکسی پخت نشده، در جدول 4.16 آمده است. هنگامی که دو جز رزین و سخت کننده با هم ترکیب می شوند، تشکیل پلیمر می دهد.

4.3.2.2 علم شیمی رزین اپوکسی

بیشتر رزین های اپوکسی با ترکیب یک مولکول بیس فنول (مشتق شده از استون و فنول) و دو مولکول از اپیکلروهیدرین، سنتز می شوند. این فرآیند، اجزای رزین اپوکسی را تشکیل می دهد که شامل گروه های عملکردی هیدروکسیل و اپوکسید است. این سخت کننده معمولا دارای گروه های آمینه است که با گروه اپوکسید واکنش می دهد. هنگامیکه اپوکسی و سخت کننده در مقادیر بهینه با یکدیگر ترکیب می شوند (معمولا مقادیر استوکیومتری)، اپوکسی پخت شده، دارای یک نقطه نرم شدن بالا با گرمادهی بالاتر از 100°C با استفاده از ASTM D648 و یک ویژگی مقاومتی متعادل است. پخت یا پلیمریزه شدن اپوکسی برگشت ناپذیر است. این پلیمر ترموست است و در دمای بالای 90°C نرم خواهد شد، اما مایع نخواهد شد. ویژگی های اپوکسی پلیمریزه شده، به طور گسترده ای به مولکول عملکردی مونومر، یعنی چگالی محل های شبکه سازی آن و درجه پلیمریزه شدن بستگی دارد.

4.3.2.3 ویژگی های رزین اپوکسی

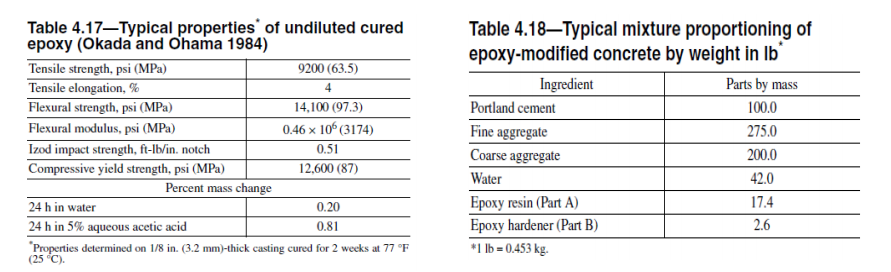

ویژگی های معمولی رزین اپوکسی پخت شده، در جدول 4.17 خلاصه شده است.

4.3.3 اصول اصلاح با اپوکسی

اصول اصلاح مخلوط های سیمان هیدرولیکی با رزین اپوکسی مشابه با سایر پلیمرهاست، اگرچه با توضیحات قسمت 3.3 یکسان نیست. دو فرآیند به صورت همزمان درگیر هستند : هیدراسیون سیمان و پلیمریزه شدن سیستم اپوکسی.

این سیستم دو جزیی شامل یک سورفاکتانت مانند یک نمک از آبیاتیک اسید، که رزین اپوکسی را در سرتاسر مخلوط سیمانی، پراکنده می کند و یک عامل ضد کف برای جلوگیری از حباب زایی است. سیستم رزین اپوکسی در حالت مایع، یا قبل از مخلوط کردن یا به عنوان اجزای جدا در انتهای مخلوط کردن بتن، به بتن اضافه می شود. به هنگام پلیمریزه شدن اپوکسی، ذرات کروی کوچکی که در خمیر سیمان سخت شده، تشکیل می شوند، با لایه های اپوکسی به هم می پیوندند و یک شبکه سه بعدی نامنظم اما یکپارچه را در سراسر خمیر سیمان، که می توان با اسکن تصاویر میکروسکوپ الکترونی (SEM) دید ، متصل می کند. این شبکه به عنوان یک مکانیزم سیمانی ثانوی عمل می کند و موجب افزایش مقاومت خمشی، مقاومت کششی، مقاومت سایشی می شود و نفوذپذیری سیستم اصلاح شده را کاهش می دهد. همچنین سطوح حفره های بینابینی را می پوشاند. ساختار داخلی LMC اپوکسی مشابه با LMC استایرن بوتادین است (شکل 3.2).

نشان داده شد که افزودن اپوکسی به مخلوط سیمان هیدرولیکی باعث کاهش درجه هیدراسیون سیمان می شود که احتمالا به دلیل پوشیده شدن ذرات سیمان و کاهش تماس آنها با آب ایجاد می کند. هیچ شواهدی بر واکنش شیمیایی بین سیستم رزین اپوکسی و اجزای سیمان پرتلند وجود ندارد، با این وجود ممکن است بر پخت اپوکسی تاثیر بگذارد. تحقیقات اوهاما و همکاران بر استفاده از رزین اپوکسی بدون استفاده از یک سخت کننده برای اصلاح ملات های سیمان پرتلند، نشان دادند که بخاطر توانایی محصولات هیدراسیون بر سخت کردن رزین اپوکسی سخت نشده، ریزترکها در ملات اتفاق نمی افتد. پیشنهاد شده است که رزین اپوکسی بدون سخت کننده ممکن است برای کاربردهایی که نیازمند بهبود در چقرمگی شکست، در حالی که میکروکرکینگ است، استفاده شود.

4.3.4 ترکیب شدن اجزای مخلوط

مشابه با سایر بتن های اصلاح شده با پلیمر است. دوزهای رایج از 0.1 تا 0.2 جرمی متغیر است. استفاده از مقادیر بیشتر برای رسیدن به کارآیی بهتر اقتصادی نیست. یک مخلوط اصلاح شده با اپوکسی نیازمند آب کمتری برای یک اسالمپ یکسان در مقایسه با مخلوط اصلاح شده است وراحت تر متراکم می شود. توجه به این نکته مهم است که مشابه با سایر بتن های اصلاح شده با پلیمر، حباب زایی برای ایجاد پایداری در برابر یخ زدن و آب شدن بتن های اصلاح شده با اپوکسی لازم نیست. بتن اصلاح شده با اپوکسی ممکن است دارای افزودنی های شیمیایی یا پوزولان ها باشد. استفاده از چنین افزودنی هایی باید بر اساس آزمایش باشد. گزارش شده است که افزودن خاکستر بادی و سیلیکافیوم باعث افزایش مقاومت های بتن اصلاح شده با اپوکسی دارد. معمولا مقادیر زیادی از سیمان برای استفاده در بتن اصلاح شده با اپوکسی، به همراه ترکیب معمولی از اجزای مخلوط کاربرد دارد و در جدول 4.18 داده شده است (در جدول 4.18 مقدار سیمان 453 کیلوگرم است).

عمل آوری بتن ها و ملات های اصلاح شده با اپوکسی مشابه با سایر مصالح اصلاح شده با پلیمر است ( بخش 4.1.5.5)

4.3.5 ویژگی بتن اصلاح شده با اپوکسی

در مقایسه با مخلوط های بتن رایج و اصلاح نشده، در بتن های اصلاح شده با اپوکسی، انتظار می رود که کارآیی و زمان گیرش افزایش یابد، جداشدگی سنگدانه ها و آب انداختگی کاهش یابد.

4.3.5.2 ویژگی های ملات و بتن سخت شده اصلاح شده با اپوکسی

4.3.5.2.1 مقاومت فشاری

مقاومت فشاری بتن اصلاح شده با اپوکسی، در یک نسبت آب به سیمان مشابه، تفاوت چندانی با بتن اصلاح نشده ندارد. مقاومت فشاری حتی میتواند بالاتر باشد درصورتی که اسلامپ به علت اثر کاهش آب سورفاکتانت ها که در سیستم اپوکسی است، ثابت باقی بماند.

4.3.5.2.2 مقاومت های خمشی و کششی

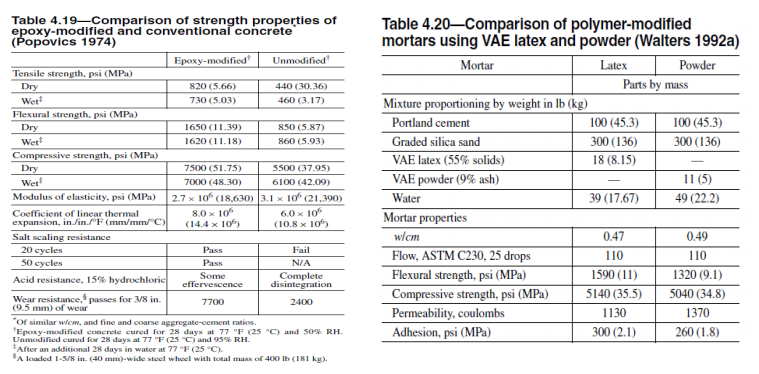

اصلاح با اپوکسی، مقاومت های خمشی را در مقایسه با مخلوط های مشابه اصلاح نشده، در حدود 100 % افزایش می دهد. مقادیر بدست آمده توسط پوپوویس در جدول 4.19 نشان داده شده است.

4.3.5.2.3 دیگر ویژگی ها

مدول الاستیک یک بتن اصلاح شده با اپوکسی کمتر از یک بتن اصلاح نشده مشابه است، حتی اگر مقاومت بتن اصلاح شده بیشتر باشد (جدول (19.4. شکل پذیری سیستم اصلاح شده با اپوکسی نیز بسیار بیشتر است. مقاومت برشی یک بتن اصلاح شده با اپوکسی در مقایسه با یک بتن معمولی با مقاومت فشاری یکسان، بالاتر است. اصلاح با اپوکسی نفوذپذیری و نفوذ یون کلر را کاهش می دهد.

انقباض در اصلاح با اپوکسی کاهش می یابد. گزارش شده است که در شرایط ماندن در هوای خشک 20°C با %60 RH ،در پایان 28 روز کاهش انقباض بالای 40 %بود.

بادر عملکرد فوق العاده بتن اصلاح شده با اپوکسی را در مقایسه با بتن معمولی در شرایط محیطی سخت با مقادیر کلراید بالا و سولفات گزارش کرد. پایداری در برابر یخ زدن و آب شدن در اصلاح با اپوکسی افزایش می یابد. گزارش شده است که مقاومت ملات های اصلاح شده با اپوکسی، بعد از 50 چرخه یخ زدن و آب شدن ثابت باقی می ماند، در حالیکه نمونه های کنترل 30 تا 40 %کاهش داشتند. جدول 4.19 نشان داد که پایداری در برابر پوسته شدن در برابر نمکها، پایداری در برابر اسید و پایداری در برابر سایش بتن اصلاح شده با اپوکسی در مقایسه با بتن اصلاح نشده بسیار بهتر است. هینشه بهبود قابل توجهی در پایداری در برابر مواد شیمیایی را در ملات اصلاح شده با اپوکسی گزارش کرد.

4.3.7 کاربرد ها

بتن و ملات اصـلاح شده با اپوکسی در کاربردهـایی که نیازمند چسبندگی، نفـوذپذیری کم، یا هردو باشد، استفاده می شوند. این کاربردها شامل : دوغاب ها، گچ ها، آسترها، پوشش های حفاظتی، پوشش های مقاوم در برابر سایش، و تعمیر سازه های بتنی شامل رولایه برای عرشه پل ها و پارکینگ ها می شود.

4.3.8 تکنیک های ساخت

4.3.8.1 مصالح

از سیستم اپوکسی که برای اصلاح سیمان فرموله شده اند باید استفاده کرد.

4.3.8.2 آماده سازی سطح

مشابه با قسمت 4.1.5.2 است.

4.3.8.3 روش های اختلاط

روش توصیه شده این است که دو جز سیستم اپوکسی را در یک مخزن جدا برای تشکیل امولسیون اپوکسی مخلوط کنیم. اجزا را باید ترجیحا مکانیکی تا زمان یکنواخت شدن ترکیب کرد. سپس سیمان، سنگدانه ها و نصف آب باید به میکسر بتن افزوده شود و مخلوط گردد. سیستم اپوکسی که قبلا ترکیب شده است را باید با باقی مانده آب مخلوط ترکیب کرد و به میکسر اضافه کرد. معمولا 2 تا 5 دقیقه باید با هم مخلوط شوند. مخلوط کردن طوالنی تر میتواند باعث ایجاد هوای اضافی به دام افتاده شود و باید از این کار پرهیز کرد.

4.3.8.4 جای گذاری، پرداخت و عمل اوری

مشابه با روش های شرح داده شده در قسمت های 4.1.5.3 ، 4.1.5.4 و 4.1.5.5 است.

4.3.8.5 تمیز کردن

آب بطور موثری میکسر و ابزارها را تمیز می کند، مگر اینکه بایندر اپوکسی تا حدی واکنش داده باشد. تمام بایندرهای واکنش نداده، معمولا می توانند در گلیکول اتر حل شوند. تمیز کردن کامل یک اپوکسی واکنش داده مهم است و باید به روش های توصیه شده کارخانه سازنده عمل کرد.

4.3.8.6 کنترل کیفیت

بیشتر آزمایش های رایج برای کنترل کیفیت مانند اسلامپ، مقدار هوا، مقاومت فشاری برای بتن اصلاح شده با اپوکسی بعد از دنبال کردن تفاوت های مخلوط کردن و عمل آوری، قابل استفاده است.

4.4 پودرهای پلیمری مجددا پراکنده شونده (Redispersible polymer powders)

4.4.1 پیش زمینه

این پودرها به هنگام مخلوط شدن با آب به لاتکس تبدیل می شوند. مشابه با لاتکس ها این پلیمرها با پلیمریزه شدن امولسیون ها ساخته می شوند و لاتکس بدست آمده معمولا با روشی به نام اسپری خشک به پودر تبدیل می شود. در حال حاضر، پودرهای مجددا پراکنده شونده در بازار، هوموپلیمرها و کوپلیمرهای وینیلاستات، و کوپلیمرهای آکریلیک هستند. این پودرها ویژگی های مشابهی را به مخلوط های سیمان هیدرولیکی می دهند و برای کاربردهای مشابه همتایان لاتکس خود، استفاده می شوند )به قسمتهای 4.2 و 4.5 مراجعه شود)، اما راحتی و دقت را با پیش ترکیبی با سیمان، سنگدانه و دیگر اجزای پودری ممکن ایجاد می کند.

4.4.2 تولید

این پودرها با دو فرآیند جدا تولید می شوند. پلیمر لاتکس با پلیمریزه شدن امولسیون تولید می شود و سپس اسپری و خشک میشود تا پودر بدست آید. پلیمریزه شدن امولسیون مشابه با قسمت شرح داده شده در قسمت 3 است. بعد از پلیمریزه شدن اما قبل از خشک شدن، الاتکس با اضافه کردن چند ماده مانند آنتی باکتری ها، کمک کننده های اسپری خشک، و مواد شیمیایی کاربردی فرموله می شود. این مواد شیمیایی می تواند شامل موادی مانند افزودنی های کاهنده آب شدید، عامل های ضد تورم، و عامل های ضد کف باشد که بر پارامترهایی مانند کارآیی یا مقدار هوای مخلوط های سیمان، تاثیر می گذارد. کمک کننده های ضد انسداد، در طول یا بعد از اسپری خشک شدن، به پودر اضافه می شوند. این کمک کننده ها برای جلوگیری از انقباض پودر به هنگام انبار کردن، به کار گرفته می شود. رس، سیلیس، و کربنات کلسیم برای این اهداف استفاده می شوند. مواد شیمیایی مانند عاملهای کاهنده آب، ممکن است در طول یا بعد از اسپری خشک کردن افزوده شود.

4.4.3 ویژگی های پودرها

این پودرها معمولا پودرهایی با روانی آزاد هستند که 5 تا 15 %خاکستر دارند. مقدار خاکستر که در درجه اول از کمک کننده های ضد انسداد متفاوت ایجاد می شوند، به نوع مواد بستگی دارند. کربنات کلسیم و رس، مقدار خاکستر کمتری نسبت به مقدار مساوی سیلیکا، ایجاد می کنند. چگالی حجمی این پودر بسیار کم است و کمتر از 25 % سیمان پرتلند است. میانگین اندازه ذرات پودرها تقریبا 0.8 میلیمتر است، در واقع این ذرات به صورت کلوخه هستند و بعد از پراکنده شدن مجدد درآب، به اندازه نرمال ذرات لاتکس یعنی 1 تا μm 5 درمی آیند Tg. این پودرها بسته به ساختار پلیمر متفاوت است.

4.4.4 ترکیب شدن اجزای مخلوط

مشابه با دیگر سیستم های اصلاح شده با پلیمر است به جز اینکه هیچ آبی توسط پلیمر به مخلوط اضافه نمی شود. در جایی که از این مخلوط های اصلاح شده با پودر برای بهبود در چسبندگی استفاده شود، نسبت جرمی معمولی پلیمر به سیمان حدود 0.1 می باشد. در کاربردهای کفسازی، این پلیمرها برای افزایش مقاومت خمشی و کششی و پایداری در برابر سایش استفاده می شوند . نسبت جرمی پلیمر به سیمان بستگی به این دارد که کاربرد مورد نظر، یک زیرلایه یا پوشش یک سطح است و بین 0.05 تا 2 متفاوت است. اگر پودر حاوی یک عامل ضدکف نباشد، این ماده در حالت پودر به مخلوط اضافه می شود. همانند لاتکسها این پودرها نیز به عنوان عامل های کاهنده آب عمل می کنند. ترکیب های مخلوط و نسبت آب به سیمان بسته به هدف استفاده متفاوت است. مخلوط های معمولی توسط والترز شرح داده شده است. در موارد اختصاصی مانند کفسازی های خود مسطح کننده leveling-Self) )و ملات های تعمیری بتن ها، پودر پلیمری یکی از اجزای ضروری فرمولاسیون است. هنگامیکه پلیمر انتخاب شد، تعادل در فرمولاسیون برای دستیابی به عملکرد مطلوب لازم است. مخلوط های اصلاح شده با پودر پلیمری، به ندرت از سنگدانه های بزرگتر از 6میلیمتر استفاده می کنند.

4.4.5 ویژگی های ملات سخت نشده

مشابه با ویژگیهای سخت نشده بدست آمده از لاتکسها با ترکیبات مشابه است، به جز اینکه یک بزرگتری برای دستیابی به جریان مشابه مورد نیاز است.

4.4.6 ویژگی های ملات سخت شده

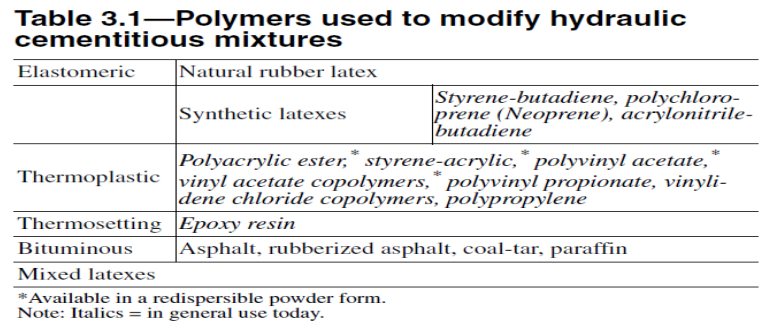

مقدار این ویژگی ها در مقایسه با ویژگی های ترکیب های مشابه بدست آمده از لاتکس، مقداری کمتر است. جدول 4.20 یک مقایسه از ویژگیهای PMM با کوپلیمرهای VAE در حالت لاتکس و پودری را نشان می دهد. ملات ها به مدت 16 تا 24 ساعت در قالب و بعد از آن با نگهداری در آزمایشگاه در شرایط (در معرض هوا، 50 RH و دمای(14°C به مدت 27 روز عمل آوری شدند. آفریدی و همکاران نشان دادند که PMMهای مجددا پراکنده شونده، پایداری مشابهی با LMMها در برابر یخ زدن و آب شدن دارند. در مطالعه دیگری، برایت و همکاران ویژگی های فیزیکی پلیمرهای مختلفی را، شامل لاتکسهای VAE ،S-B و PAE و پودرهای کوپلیمر VAE ،هنگام استفاده در ترکیبات وصله های سیمانی، مقایسه کرده اند. آنها نتیجه گرفتند که پودرهای کوپلیمر VAE در نسبت برابر، حداقل ویژگی های برابری با لاتکسها دارند

. هکل و همکاران نیز نتیجه گرفتند که ویژگی های ملات های تهیه شده با پودرهای کوپلیمرVA-VEOVA ، الزامات ترمیم بتن را برآورده می کند. این ملات ها ویژگی های نفوذ یون های کلراید، اکسیژن، و کربن دی اکسید کم و همچنین انقباض خشک کمی دارد.

4.4.7 کاربرد ها

استفاده از PMCهای پودری برای مواردی است که راحتی آماده سازی مخلوط ها در اولویت است. پودر پلیمری مجددا پراکنده شونده در مخلوط های آماده، مانع از انبار کردن و حمل سطل هایی که معمولا برای ظروف لاتکس ها استفاده می شود، کاربرد دارد. دفع این سطل ها، به طور فزایندهای تبدیل به یک مشکل زیست محیطی می شود.

سه هدف عمده عبارتند از :

1 .گروت ها و چسب های کاشی های سرامیکی

2 .زیرلایه ها و کفپوشهای صنعتی

3 .بتن تعمیری و ملات های وصله ای

هنگامیکه هدف استفاده موارد بالا باشد، نیاز به مقداری پایداری در برابر نفوذ آب است، کوپلیمرهای VAE و VEOVA یا یک آکریلیک استر به PVA ترجیح داده میشود.

به علاوه این پودرها به مقدار محدودی در سیستمهای پایانی عایق بیرونی که در قسمت 4.2.4.4 شرح داده شده، استفاده میشوند. PMMهای پودرهای مجددا پراکنده شونده کوپلیمر وینیل استات، نامرغوب تر از ملات های لاتکس SBR در شرایط مشابه در برابر نفوذپذیری است. این نشان می دهد که وینیل استات نباید در جایی که درجه بالایی از پایداری در برابر آب نیاز است (مانند عرشه کشتی ها ( استفاده شود.

4.4.7.1 گروت ها و چسب های کاشی و سرامیک

سیمان، ماسه، ضخیم کننده سلولزی و پودرهای پلیمری، از قبل مخلوط می شوند به پیمانکاران و صاحب خانه ها فروخته می شوند. چنین مخلوط هایی معمولا با الزامات کاربردی استاندارد ملی آمریکا برای ویژگی های ملات سیمانی پرتلند با لاتکس (A118.4) مطابقت دارد.

4.4.7.2 زیر لایه ها و کفپوش های صنعتی

بیشترین کاربرد ملات اصلاح شده با پودر پلیمری، زیرلایه ها و کفپوش های صنعتی است. این با جزییات توسط الکس اندرسون توضیح داده شده است.

4.4.7.3 ملات های وصله بسته بندی شده

پودرهای پلیمری که در ملات های بسته بندی شده استفاده می شوند می توانند پایه ترکیبات وصله ای یا ملات های پیچیده تر برای استفاده به عنوان جزیی از سیستم برای تعمیر و محافظت از آسیب بتن های مسلح باشد. کاربر عمل ترکیب کردن را با افزودن مقدار مورد نیاز آب برای یک ثبات کارآمد، تکمیل می کند.

پودرهای پلیمری که در ملات های بسته بندی شده استفاده می شوند می توانند پایه ترکیبات وصله ای یا ملات های پیچیده تر برای استفاده به عنوان جزیی از سیستم برای تعمیر و محافظت از آسیب بتن های مسلح باشد. کاربر عمل ترکیب کردن را با افزودن مقدار مورد نیاز آب برای یک ثبات کارآمد، تکمیل می کند.

بیس ملات وصله ای ممکن است شامل سیمان، ماسه و پلیمر باشد. ممکن است لازم باشد که ملات های تعمیراتی بتن، الزامات دقیق تری را مانند انقباض کم و نفوذپذیری کم در برابر کلراید و دی اکسید کربن را رعایت کند. رعایت این الزامات مستلزم استفاده از افزودنی های دیگری است. تغییر مقدار اجزای مختلف در این فرمول بندی ها، برای رسیدن به مشخصات عملکردی PMM ،ضروری است

4.5 دیگر پلیمر ها

4.5.1 عمومی

این قسمت در مورد لاتکس ها و پودرهایی هست که پیش از این در مورد آنها صحبت نشده است. آنها به اندازه پلیمرهای بحث شده در قسمتهای قبلی، به دلیل هزینه یا عملکرد ضعیف تر خود، کاربرد وسیعی ندارند. این مواد اصولا در ملات ها به جای بتن ها استفاده می شوند.

4.5.2 دیگر لاتکس ها و پلیمر ها

یک لیست از لاتکس های استفاده شده در سیمان هیدرولیکی در جدول 3.1 آمده است. آن هایی که در مباحث قبلی نیامدند شامل لاتکس طبیعی، کوپلیمرهای بوتادین و آکریلونیتریل، پلیمرها و کوپلیمرهای کلروپرن، پلیمرها و کوپلیمرهای وینیل استات، کوپلیمرهای وینیلیدن کلراید، پلیمرها و کوپلیمرهای وینیل استرها و الکل، و لاتکسهای قیر طبیعی است. بیشترین مواد مصرفی شامل لاتکس لاستیک طبیعی، پلیمرها و کوپلیمرهای وینیل استات، و کوپلیمرهای وینیلیدن کلراید است.

4.5.3 عملکرد

عملکرد این مصالح، در بسیاری از جنبه ها مشابه با بحث های مطرح شده در قسمتهای قبل است. ترکیب کردن اجزای مخلوط، رابطه بین عملکرد و نسبت پلیمر به سیمان، و تاثیر بر کارآیی مخلوط مشابه با یکدیگر هستند.

4.5.3.1 ویزگی های مخلوط های سخت نشده

کاهش آب در بیشتر این مواد که برای استفاده با سیمان هیدرولیکی طراحی شده اند، بدست آمد. لاتکسهای بوتادین-آکریلونیتریل دارای تاثیر کاهش آب بیشتر در مقایسه با لاتکسهای وینیل استات هستند. بیشتر این مصالح زمان گیرش را افزایش می دهند. بیشترین افزایش در پلیمرهای کلروپرن مشاهده شده است. کوپلیمرهای وینیل استات اتیلن (VAE) افزایش متوسطی دارند.

مقادیر هوای وارد شده (حباب) مخلوط های سیمان پلیمری، بیشتر از مخلوط های اصلاح نشده است، مگر اینکه از عامل های ضد کف استفاده شود. کاهش مقدار آب، زمان گیرش، و مقدار هوای محبوس شده، تحت تاثیر نوع و سطح سورفاکتانت استفاده شده در تولید این پلیمرها و لاتکسها، قرار میگیرد.

4.5.3.2 ویژگی های بتن های سخت شده

به نظر میرسد که همه مصالح ذکرشده در بالا منحنی های عملکردی مشابهی را در مقابل نسبتهای با توجه به چسبندگی، مقاومت در برابرسایش، مقاومت های خمشی و کششی، از خود نشان می دهند. با این وجود، میزان تغییر در نسبت می تواند به طور قابل توجهی بسته به نوع پلیمر، متفاوت باشد، برای مثال کوپلیمرهای وینیلیدن کلراید مقاومت خمشی بسیار بیشتری را نسبت به لاتکس های قیر طبیعی تحمل می کنند. انقباض خشک با افزایش در نسبت ، تمایل به کاهش دارد، اما این بسته به نوع پلیمر متفاوت است. مثال پلیمرها و کوپلیمرهای وینیل استات دارای انقباض خشک کمتری در مقایسه با بوتادین آکریلونیتریل و کوپلیمرهای وینیلدن کلراید دارند. دوام این PMCها می تواند محدود باشد. استفاده از کوپلیمرهای وینیلیدن کلراید، عمدتا به علت تمایل آنها به انتشار یونهای کلراید، تقریبا متوقف شده اند چون میتوانند باعث خوردگی فولاد مسلح بشوند. لاتکسهای پلی وینیل استات نباید در مخلوط های سیمانی که در معرض رطوبت قرار می گیرند استفاده شود، زیرا این نوع پلیمر در محیط مرطوب و قلیایی هیدرولیز می شود و از بین میرود. بیشتر این پلیمرها نفوذپذیری سیستم های سیمانی در برابر آب را کاهش می دهند. اوهاما عملکرد نسبی بعضی از ملات های اصلاح شده با لاتکس و اصالح نشده را در جذب آب و نفوذ آب نشان داد. همانند بسیاری از مخلوط های اصلاح شده با پلیمر، این ملات ها کاهش قابل توجهی را بین شرایط خشک و تر در آزمایش نشان می دهند، اما کوپلیمرهای بوتادین آکریلونیتریل ممکن است یک استثنا باشد.

4.5.4 کاربردها

اطلاعات منتشر شده کمی درباره استفاده از مخلوط های سیمان هیدرولیکی با استفاده از این لاتکس ها و پودرها وجود دارد. افزایش چسبندگی آنها نسبت به فرمولاسیون اصلاح نشده مشابه، شایع ترین دلیل استفاده از این ترکیبات پلیمری است. پلاسترهای تعمیر و وصله، گچ، ملات و بتن، به نظر رایج ترین کاربرد را دارند. پلیمر و کوپلیمرهای وینیل استات، به طور وسیعی به عنوان یک عامل پیوندی (چسبنده)، بین سیمان هیدرولیکی سخت شده و تازه، یا برای پلاستر کردن بر تخته گچ استفاده می شود.