پنل جی اف ار سی مصالح مناسبی جهت اجرای نمای ساختمان های بلند می باشد. این محصول در سال های اخیر کاملا شناخته شده و تطابق یافته است. شیوه های مرسوم تولید تایل جی اف آر سی در سال 1970 شروع شد. لازم به ذکر است این شیوه ها توانایی بالایی در تولید قطعات GFRC با نمای پیچیده را نداشتند.

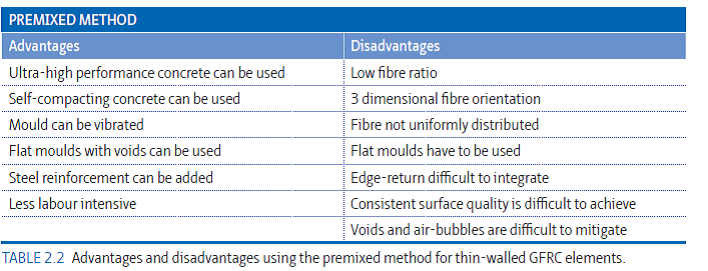

این محدودیت ها بیشتر وایسته به خصوصیات مصالح و کیفیت نهایی سطح می باشند که در ادامه شرح داده می شوند. تکنیک ها و شیوه های تولید و قالب گیری جدید با پیشرفت و پیچیدگی هندسی نمای ساختمان ها گسترش یافت. در ارزیابی های صورت گرفته بر روی روش های تولید تایل جی اف آر سی، ساخت با روش پاششی (Sprayed GFRC Method) کارارترین و بهترین روش می باشد.

پیشرفت جدید قطعات بتنی پیش ساخته احتمالا با گسترش سیستم های ساخت قالب همراه است. که جهت به کار گیری بتن های الیافی با کارایی و روانی بالا ( FRUHPC) با تکنولوژی وکیوم به کار گرفته می شوند. این شیوه امکان تولید قطعات با شکل هندسی پیچیده و استفاده از بتن های با کارایی بالا ( UHPC) را فراهم میکند. که برای رعایت الزامات بصری و کاهش آسیب های بصری را در سطح پنل جی اف ار سی کارا می باشد.

استفاده از نرم افزار 3D CAD در رسم هندسی نمای داخلی و خارجی ساختمان ها و علاقه زیاد معماران در استفاده از نماهای پیچیده در خلق فضای زیبا، توانایی استفاده از تایل جی اف آر سی را بیش از بیش در خلق معماری های پیچیده نشان می دهد. استفاده از روش های تولید قطعات GFRC ( جی اف آر سی)، در سال 1980 نیز توانایی بالایی در خلق نماهای پیچیده نداشته است.

ساختمان های با نمای پیچیده هندسی طراحی شده با پنل جی اف ار سی آبکاری شده در انتخاب مصالح مناسب با محدودیت های فراوانی مواجه می باشند. تحقیقات اخیر در ساخت مصالح پیچیده و نما عموما به جزییات استفاده از بتن های الیافی و یا قطعات GFRC اشاره می کنند. اما به روش ساخت پانل های GFRC ( جی اف ار سی) با ضخامت کم اشاره شده است.

مطالب تکمیلی جی اف ار سی را در اینجا ببینید.

1 با انحنای مثبت و منفی گاوسی در همان صفحه ،

2 با بازگشت لبه روی صفحه ،

3 که کیفیت سطح پانل در سطح بالا و طرفین سازگار است ،

4 با حداقل منافذ ، حفره ها و لکه های قابل مشاهده از حباب های هوا که تحت فرآیند ریخته گری تشکیل شده اند.

افزایش خصوصیات مکانیکی و فیزیکی بتن باعث رفع نقص های سطحی و ظاهری قطعات GFRC ( جی اف آر سی) می شود. این امر همچنین به پانل های قطعات GFRC اجازه می دهد در محل های با دهانه بلند به راحتی نصب شوند.

نمونه ای از صفحه هندسی پیچیده قطعات GFRC در شکل 1 نشان داده شده است.

شکل (1) : رندرهای هندسه پیچیده قطعات GFRC ( جی اف ار سی)

تایل جی اف آر سی، از صفحات مسطح با الیاف سیمانی توسط لودویگ هاتشک، به نام فرآیند هتشک پس از یک فرآیند آبگیری تولید می شود. الیاف استفاده شده در فرآیند هتشک در اصل الیاف آزبست می باشد. که با توجه به سازگاری طبیعی بین الیاف آزبست و سیمان به راحتی جایگزین نمی شوند. الیاف آزبست اکنون با مخلوطی از الیاف سلولز و الیاف غیر آلی جایگزین شده اند. اما چنین گزینه هایی محدود به ویژگیهای مواد و روشهای تولید قطعات GFRC محدودیت دارند.

ضخامت قطعات GFRC ( جی اف آر سی) با دیواره نازک به روش تولید و در صورت نیاز به بازگشت لبه بستگی دارد. برای پانل های پاششی ضخامت معمول 8 تا 20 میلی متر است. برای پانل های درجا ضخامت معمولاً 40-60 میلی متر است. قطعات GFRC فقط به الیاف به عنوان تقویت کننده اصلی در حالت پس از شکستگی متکی است. صفحات ضخیم تر از 60 میلی متر به طور معمول به عنوان بتن مسلح معمولی در نظر گرفته می شوند.

پس از حذف الیاف آزبست از فرآیند تولید تایل جی اف آر سی، روش درجا و روش پاششی توسعه یافت. روش مخلوط شده بیشترین انعطاف پذیری را هنگام استفاده از گزینه های مختلف الیاف در قیاس با آزبست فراهم می کند. با الیاف شیشه همچنین می توان از روش پاشش دستی برای تولید قطعات GFRC ( جی اف ار سی) استفاده کرد. الیاف شیشه دارای مقاومت کششی بالا مانند الیاف آزبست هستند. همچنین با طول الیاف بیشتر، بیشترین پتانسیل را در عملکرد برای قطعات GFRC دارند.

محدودیت های تولید قطعات GFRC فعلی به پانل های هندسه پیچیده و روش های تولید خاص آنها مرتبط است. روش پاشش به مهارت مجری بستگی دارد. زیرا تایل جی اف آر سی با دست اعمال می شود. روشهای تولید درجا می توانند برای پیشبرد کیفیت به صورت خودکار انجام شوند. اما در حال حاضر چنین روشهایی محدود به فرآیندهای تولید مسطح هستند. که برای از بین بردن حبابهای هوا در سطح مرتعش می شوند.

یک روش عمل آوری استفاده از عمل آوری با بخار است. که برای بتن با عملکرد فوق العاده بالا (UHPC) استفاده می شود. عمل آوری با بخار مقاومت کششی را تا 34 مگاپاسکال افزایش می دهد. شکل 2 و شکل 3 ، یک فرآیند خودکار را برای قطعات GFRC نشان می دهد.

روش های توسعه یافته در دهه 1970 برای تولید قطعات GFRC عمدتا برای صفحات تخت طراحی شده اند. تحولات اخیر در ساختمان های با هندسه پیچیده که به عناصر پنل جی اف ار سی با هندسه پیچیده نیاز دارند، تقاضای جدیدی برای مواد ایجاد کرده اند. همچنین با استفاده از روشهای تولید قطعات GFRC، سازگاری های لازم را با اشکال پیچیده ضروری کرده است. مرکز حیدر علی اف در ابتدا با هندسه پیچیده ای متشکل از تایل جی اف آر سی طراحی شده است.

شکل (2)

شکل ( 3)

تحقیقات در مورد تایل جی اف آر سی در دهه 1970 و دهه 1980 توسط شرکت برادران پیلکینگتون و موسسه تحقیقات ساختمان (BRE) با کمک های قابل توجهی انجام شد. از اواسط دهه 1980 تحقیقات کمی در مورد عناصر GFRC منتشر شده است. که آخرین انتشارات آن گزارشات ACI است.

الیاف شیشه برای اولین بار در دهه 1950 وارد بتن شد. در دهه 1960 توسعه بیشتری یافت. در ابتدا الیاف شیشه گرید E به دلیل موفقیت در صنعت پلاستیک تقویت شده با الیاف شیشه (GFRP) مورد استفاده قرار گرفت. با این حال ، آزمایشات با الیاف شیشه E به دلیل مشکلات سازگاری بین الیاف شیشه گرید E و سیمان مشکل ساز شد.

الیاف شیشه مقاوم در برابر قلیا (الیاف شیشه AR) ( مطالب بیشتر در ارتباط با این محصول را در اینجا ببینید) که الیاف شیشه را با زیرکونیا ترکیب می کند. این ترکیب انعطاف پذیری بیشتری بین الیاف شیشه و سیمان را نشان داد. الیاف شیشه AR در طی توسعه اولیه در دهه 1970 مورد استقبال گسترده تری در صنعت قرار گرفت.

الیاف شیشه AR از آن زمان به الیاف شیشه ای که امروزه استفاده می شود ، تبدیل شده است. توانایی مخلوط کردن الیاف با بتن از طریق پاشش ، اجازه می دهد مقدار زیادی الیاف، (تقریباً 7 درصد با طول الیاف 40 میلی متر)، قابل اختلاط باشد. در نتیجه مقاومت کششی تقریباً 2 GPa از الیاف شیشه داشته باشد.

به دلیل مشکل سازگاری بین الیاف شیشه گرید E و سیمان ( نداشتن مقاومت قلیایی )، گزینه های دیگری مانند الیاف پلی پروپیلن و الیاف فولاد پیشنهاد شد. اما این الیاف ها برای پنل جی اف ار سی ایده آل نیستند. الیاف فولادی در صورت طویل بودن باعث بروز مشکل می شوند. (به طور کلی بالاتر از 20 میلی متر). اگر مقدار الیاف پلی پروپیلن بالای 2٪ باشد، مقاومت کششی بسیار کمتری دارند.

همچنین قابلیت پیوند یکسانی بین الیاف و دوغاب سیمان ندارند. ترکیب الیاف شیشه E و مخلوط سیمانی در طولانی مدت بر مقاومت عناصر قطعات GFRC تأثیر می گذارد. بنابراین ظرفیت نهایی تایل جی اف آر سی به مرور زمان کاهش می یابد. این موضوع باعث کاهش قابل توجه مقاومت قطعات GFRC در طراحی می شود.

برای جبران کاهش مقاومت، از المان های فولادی برای محدود کردن دهانه قطعات GFRC استفاده می شود. روش پاشش اجازه می دهد تا اتصال دهنده های زیر سازه به درون قطعات GFRC ریخته شوند. خصوصیات متفاوتی از المان های فولادی باعث اختلاف حرارتی بین دو عنصر می شود. و آنها را قادر می سازد تا آزادانه بدون تنش های مقید در قطعات GFRC حرکت کنند. موقعیت یابی اتصال دهنده ها اجازه می دهد تا تایل جی اف آر سی به طور مستقل از فولاد حرکت کند. این از ایجاد ترک در سطح عنصر جلوگیری می کند.

برای قطعات GFRC با هندسه های پیچیده، طراحی باید به گونه ای باشد که به بتن اجازه دهد به طور مستقل از زیرسازی حرکت کند .همچنین از ایجاد ترک در سطح جلوگیری کند. تنها استثنا هندسه طرح های هذلولی است. جایی که می توان اشکال دیواره نازک را در جایی ساخت که بتن تحت فشار است.

محدودیت عملکرد الیاف شیشه E و تخریب آنها در طی زمان استفاده از آنها را برای پنل جی اف ار سی محدود می کند. سازگاری بین الیاف شیشه با محتوای زیرکونیا بالا و سیمان در سطح مشابه الیاف آزبست توسعه نیافته است.

هنگام ساخت پنل جی اف ار سی که به عنوان عناصر نما استفاده می شود، دو روش تولید جایگزین وجود دارد. روش پاشش و روش درجا. روش پاشش، الیاف شیشه از قبل برش خورده را با دوغاب سیمان مخلوط می کند.

که تحت فشار هوا پاشیده می شود. الیاف به صورت لایه های عمود بر یکدیگر پاشیده می شوند و به صورت دوره ای با غلتک های کوچک فشرده می شوند. این سبب می گردد که از تعبیه الیاف در دوغاب سیمان اطمینان حاصل شود. این عمل تخلخل را به حداقل می رساند و تراکم تایل جی اف آر سی محلول پاشی را افزایش می دهد.

مزایای اصلی این روش توانایی تولید یک سطح نهایی ثابت، با حداقل تعداد حباب هوا یا منافذ سطح است. با این حال ، این روش کار زیادی دارد و برای اطمینان از کیفیت سازگار پنل جی اف ار سی به اپراتورهای ماهر نیاز دارد.

پانل های پاشیده شده قطعات GFRC از دو لایه تشکیل شده اند. روکش نهایی بدون الیاف ، (ضخامت تقریبی 2 میلی متر). روکش پشت (مخلوط با الیاف شیشه خرد شده) ، ضخامت بین 8-20 میلی متر. طول الیاف را می توان به طول های مختلف ، (معمولاً بین 30-40 میلی متر) با الیاف معمولی 5-7٪ برش داد.

روش پاشش اجازه می دهد تا اشکال پیچیده به راحتی تولید شوند. به ویژه بازده های لبه ای می توانند با همان ضخامت نمای GFRC تولید شوند. که انعطاف پذیری لازم را برای تولید هندسه های پیچیده فراهم می کنند.

روش درجا، جایی که در طی فرآیند اختلاط ، الیاف در دوغاب سیمان مخلوط می شوند. مخلوط هایی که بیشتر برای استفاده مورد نظر طراحی شده اند، را فراهم می کند. با این حال ، محتوای الیاف معمولاً نمی تواند از 2٪ بیشتر باشد. الیاف به طور معمول 20-30 میلی متر طول دارند. اطمینان از توزیع یکنواخت الیاف هنگام ریخته شدن مخلوط دشوار است. فرآیند اختلاط نیز باید کنترل شود تا الیاف شیشه در هنگام اختلاط شکسته نشود. امکان ارتعاش بتن مخلوط شده وجود دارد و این امکان را می دهد که مخلوط برای توزیع بهتر در قالب سیال تر شود.

شکل (4): نازل پاششی معمولی برای روش پاشش دستی

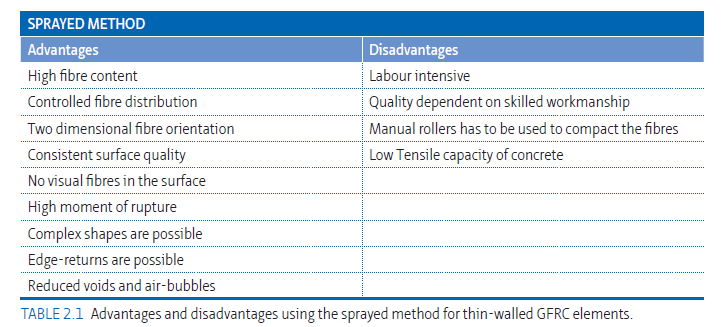

جدول(2): مزایا و معایب روش درجا

جدول 2 مزایا و معایب روش درجا را نشان می دهد. مزیت اصلی توانایی کنترل کیفیت مخلوط قالب گیری شده است. با این وجود قطعات GFRC ( جی اف آر سی) مخلوط شده امکان استفاده از بتن فوق العاده با کارایی بالا (UHPC) را نیز فراهم می کند. که در حال حاضر با روش پاشش امکان پذیر نیست. بتن با کارایی بالا مسلح به (GF-UHPC) توسط Rigaud و همکاران شرح داده شد. UHPC دارای تنش فشاری در محدوده 140 MPa و دامنه تنش کششی 18-20 MPa برای UHPC عمل آوری شده در هوای آزاد است.

مزیت UHPC مقاومت کششی بالای آن است. بنابراین خطر ایجاد ترک های بصری در سطح GFRC ( جی اف ار سی) را کاهش می دهد. با این حال ، نسبت کم آب و سیمان و مواد افزودنی موجود در قطعات GFRC مخلوط شده ، ماتریس را بسیار متراکم می کند. این امر وقتی الیاف به مخلوط اضافه می شوند ، تشدید می شود. UHPC در مقایسه با مخلوط های مرسوم هزینه بالایی دارد و بیشتر در تولید پانل جی اف آر سی استفاده نمی شود.

برای حفظ کارایی مخلوط، مقدار الیاف شیشه به 2٪ کاهش می یابد تا مخلوط به داخل قالب جریان یابد. و خطر حفره ها و حباب های هوا را در سطح بالای قطعه ی GFRC کاهش دهد. برای هندسه های پیچیده با روش درجا، یک محلول خلا ایجاد شده است .که در بنیاد Louis-Vuitton pour la creation در پاریس استفاده شده است. این روش خلا امکان تولید عناصر پیچیده GF-UHPC را فراهم می کند .که در آن ممکن است کل قالب های محدب با مخلوط قطعات GFRC پر شود.

بنابراین از حباب های هوا و حفره های ناخواسته جلوگیری می شود. این روش در حال حاضر به پانل هایی با ضخامت ثابت محدود می شود. همچنین به دلیل افزایش وزن قطعه ی GFRC ، اندازه پانل ها را محدود می کند. نسبت الیاف شیشه در مخلوط بتنی درجا محدود است . بنابراین حد تناسب تقریباً برابر با لحظه پارگی است. این تکنیک امکان ایجاد پنل جی اف ار سی در هندسه پیچیده را فراهم کرده است. که با شکل منحصر به فرد هر صفحه امکان پذیر است.

روش اتوماتیک توسط تولیدکنندگان تخصصی تولید شده است که به قطعات GFRC امکان تولید می دهد. چنین فرایندهایی از روش Hatschek سرچشمه می گیرد. اما به منظور تقویت و مسلح سازی با الیاف شیشه توسعه یافته است. می توان از توری الیاف شیشه (تقویت کننده پارچه) به عنوان تقویت کننده اولیه استفاده کرد. بنابراین ظرفیت نهایی کشش پنل جی اف ار سی افزایش یافته و یکپارچگی پس از شکستگی را حفظ می کند.

پانل ها بر روی ورقه های ویژه ای تولید می شوند که کیفیت سطح قطعات GFRC ( جی اف آر سی) را تضمین می کنند. فویل ها اجازه می دهند که قطعات GFRC در “حالت سبز” خود شکل بگیرند. یعنی دوره بعد از ریختن بتن و شروع فرآیند عمل آوری.

اما قبل از شروع سختی کامل ماتریس، دوره “حالت سبز” بستگی به افزودن مواد افزودنی به مخلوط دارد. می توان با استفاده از دیرگیر کننده ها آن را در مخلوط گسترش داد. شکل 5 ماکتی برای مرکز حیدر علی اف تولید شده با روش درجا-اتوماتیک را نشان می دهد.

فرایند خودکار ضامن کیفیت پانل ها، هم از نظر خصوصیات مواد و هم از نظر سطح نهایی، قابل کنترل و کیفیت بالا و سازگار هستند. با تولید تجهیزات جدید پاششی که امکان پاشش الیاف بدون آسیب رساندن به آنها را فراهم می کند. تولید پنل جی اف ار سی امکان پذیر است. روش پاششی باعث می شود که الیاف به روشی درجا جهت یابی شوند.

زیرا نسبت خیلی کم از پاشش موفقیت آمیز جلوگیری می کند. بنابراین نمی تواند به خصوصیات ماده GFRC ( جی اف آر سی) پاششی برسد. امکان استفاده از GF-UHPC می تواند پیشرفت های بیشتری را در استفاده از قطعات GFRC هندسه پیچیده فراهم کند. زیرا در این حالت مقاومت کششی بالایی در ماتریس بتنی بوجود می آید. افزایش مقاومت کششی ماتریس بتن باعث افزایش عملکرد اولیه قطعات GFRC ( جی اف ار سی) با دیواره نازک می شود.

شکل (5) مرکز حیدری علی اف

شرکت دها بتن زیست متخصصین دانشگاهی، تیم های اجرایی مختلف و متخصص تحت نظارت مرکز رشد دانشگاه خوارزمی و اساتید دانشگاه رازی را گرد هم آورده تا بهترین خدمات رو به شما عزیزان ارائه دهیم