بتن پلیمری/ بتن اصلاح شده با پلیمر

پلیمر از مدتها پیش در هزاره چهارم قبل از میلاد، در ساخت و سازها استفاده شده است. دیوارهای آجری رسی شهر بابل با اضافه کردن قیر (پلیمر طبیعی) در ملات ساخته شده است. معبد ارویننا (پادشاه لاگاس) در شهر کیش دارای پایههای سنگ تراشی ساخته شده با ملات حاوی 25 تا 35 درصد قیر (پلیمر طبیعی)، خاک رس، و نی خرد شده است. دیوار جریکو با استفاده از قیر در حدود 2500-2100 قبل از میلاد ساخته شد. دیگر کاربردهای تاریخی ملات قیری در ساخت و ساز باستان در شهرهای دره سند از موهنجودارو و هاراپا در حدود 3000 قبل از میلاد، و نزدیک رود دجله در حدود 3000 قبل از میلاد قابل شناسایی میباشند.

تاریخچه استفاده از پلیمر در بتن

بسیاری از پلیمرهای طبیعی از جمله سفیدهی تخم مرغ، خون، خمیر برنج و … در ملات استفاده شده است .اولین نشانه استفاده از پلیمرها در بتنهای اصلاح شده با پلیمر ظاهراً در سال 1909، در ایالت متحده، زمانی که یک حق ثبت اختراع برای چنین کاربردی برای بکلند اعطا شد. در سال 1922، در فرانسه، حق ثبت اختراع به وارگیاس داده شد. در بریتانیا، بتنهای پلیمری در سال 1923 با امضای کرسون برای مواد روکش جاده اصلاح شده با لاستیک اعطا شد.

در سال 1924 با توسعه سیمان و لاتکس لاستیک طبیعی؛ و در سال 1925 نوآوری کیرکپاتریک در یک محصول بود. پلیمرهای مصنوعی در دهه 1940 در واکنش به کاهش زمان جنگ و در دسترس بودن لاستیک طبیعی و افزایش تقاضا از غنایم جنگی اختراع شدند. اختلاط از پلیمرهای مصنوعی در ملات سیمان پرتلند و بتن در دههی 1950 آغاز شده است .

بتن اصلاح شده با پلیمر

بتن اصلاح شده با پلیمر با افزودن پلیمر به بتن با هدف افزایش دوام و چسبندگی بتن حاصل میشود. این بتن را با علامتهای PMC، PPCC و یا LMC نشان میدهند. در خلال سالهای 1950 تا 1960 استفاده از این پلیمر رواج یافت. با گسترش این ماده در صنعت به علت مقاومت کششی و چسبندگی بالا، آن را مناسب جهت کارهای تعمیراتی، روکشهای پل ها و کف سازی های صنعتی نمود. در سالهای 1970 تا 1990 کارهای پژوهشی و نشریات و مقالات متعددی بر روی این موضوع انجام و منتشر شد.

در واقع بسیاری از دانش امروزی مدیون تلاشهای صورت در آن دوران بوده است. با گذشت زمان حجم مطالعات سیر نزولی خود را سیر نمود. سالانه با برگزاری کنفرانس بین المللی، پلیمر در بتن (ICPIC) بسیاری از محققین کارها و پژوهشهای خود را در آن کنفرانس ارائه میدهند.

پلیمرهای امولسیونی

پلیمرهای امولسیونی یا پخش شده، از جمله لاتکس استایرن بوتادین رابرها، اتیلن ونیل استات ها و اموسیون پلی آکریلیک استر، در ژاپن و اروپا رواج بسیاری دارد. درآمریکا نیز از استایرن بوتادین رابرها، امولسیون پلی آکریلیک استر و رزین اپوکسی بهره میگیرند. استایرن بوتادین رابر بیشتر جهت کف سازی ها، رویههای پل ها با حداقل ضخامت 30 میلیمتر استفاده میشود. مقاومت چسپندگی عالی به بتن، مقاومت خمشی بالا و نفوذ پذیری پایین مشخصه ی ملات اصلاح شده با استایرن بوتادین رابر است.

اگر چه بتن دارای مقاومت فشاری و مدول الاستسیته ی بالایی است، اما با نقایصی نظیر مقاومت کششی کم، جذب انرژی پایین، شکل پذیری کم، ظرفیت کرنشی پایین و غیره مواجه است. علاوه بر آن بتن یک محیط متخلخل است، که شامل فازهای مختلفی از حفرات، موئینهها و هم چنین ترکها و ریز ترکها است. که خود این مسائل میتواند باعث کاهش خصوصیات موثر و زوال بتن شود. برای بهبود خصوصیات مکانیکی و افزایش دوام، اصلاح بتن با پلیمر یک روش مؤثر است .

–

مصالح ترکیبی از دو یا چند فاز مجزا ساخته میشوند. خصوصیات یک مصالح ترکیبی، تنها به خصوصیات اجزا تشکیل دهنده آنها بستگی ندارد، بلکه به اندرکنش آنها و نواحی اتصال آنها به یکدیگر نیز بستگی دارد . در این فصل بطور خلاصه مروری بر خصوصیات بتنهای پلیمری از دیدگاه مطالعات پیشین داریم. تمرکز این ارزیابی به بررسی خصوصیات فیزیکی، شیمیایی و ریز ساختاربتن های اصلاح شده با پلیمرهای پخش شده آب (لاتکس) به علت کابرد گسترده و سازگاری بیشتر آنها با بتن است. در ادامه مروری بر پلیمرهای غیرآبی و پلیمرهای محلول در آب داریم.

–

افزودنیهای پلیمری به پلیمرهایی گفته میشود، که به عنوان جزء اصلی، به بتن با هدف اصلاح و بهبود خواص بتن افزوده میشود. عموماً این پلیمرها در یکی از گروههای زیر دسته بندی می شوند: 1- لاتکس 2- پلیمرهای محلول در آب یا پلیمرهای پایه حلال (غیرآبی) (رزین) .

کار برد پلیمر در بتن در چند سال اخیر مورد توجه بسیاری قرار گرفته است. پلیمرها در فشار ضعیف، ولی مقاومت قابل توجهی در کشش و چسبندگی مطلوبی به سایر مصالح دارند. پلیمرها در مقابل حملات فیزیکی (سایش، خوردگی وضربه) و حملات شیمیایی مقاوم هستند. ترکیب بتن و پلیمر به علت خصوصیات خوب هر یک و همپوشانی، رفع و بهبود نقایص یکدیگر، ترکیبی مناسب و عالی میباشد. بطور کلی بکارگیری پلیمر جهت تقویت و ساخت بتن در سه گروه دسته بندی میشود:

1- پلیمرهای نفوذی PIC ،

2- بتن پلیمری PC

3- بتن اصلاح شده باپلیمر PMC

گسترش پلیمر در بتن را میتوان در چند علت زیر جستجو نمود:

- عملکرد بسیار بالای آنها

- چند عملکردی آنها

- پایداری ودوام بیشتر در قیاس با بتن قدیمی

- کمک به حفظ محیط زیست

- و …

–

علت بسیاری از خرابیها در بتن نامرغوبیت مصالح، خطاهای انسانی و عوامل محیطی است . همانطور که در فصل قبل اشاره شد، در ناحیهی انتقالی، اتصال خمیر سیمان با سنگدانه ها توسط پیوندهای ضعیف واندروالسی دارد. بنابراین این ناحیه اولین مکانی است که دچار ترک میشود. از طرفی تمامی پیوندهای موجود در بتن اساسا از قیود هم ظرفیت و پیوندهای یونی میباشند. انرژی این پیوندها بسیار بالا و جهت پذیری ضعیفی دارند. بنابراین بتن توانایی جذب انرژی بالا به همراه تغییر شکلهای کوچک را دارد (خاصیت ترد شکنی). با بروز اولین ترک در بتن (اعم از ترکهای اصلی موجود بعد از شروع به سخت شدگی، حفرات و ترکهای ناشی از بارگذاری) انرژی به سرعت در ترکها آزاد و تا گسیختگی کامل و شکست ادامه می یابد. بنابراین نوع پیوند شیمیایی و ساختار غیر یکنواخت بتن به خاصیت ترد شکنی آن کمک میکند . ظهور ترکهای ریز و درشت در ادامه مستقیما بر دوام و نفوذپذیر بتن اثر می گذارد .

افزودنی های پلیمری

امروزه تمرکز اکثر تحقیقات بر اصلاح ماتریس سیمانی با استفاده از افزودنی ها و الیاف ها جهت تقویت خواص فیزیکی و مکانیکی بتن است. افزودنیهای پلیمری از جمله مصالح مهم و تأثیرگذار در اصلاح و بهبود خواص مصالح پایه سیمانی است. پلیمرهایی از جمله لاتکس ، پلیمرهای پودری، پلیمر محلول در آب و پلیمرهای پایه حلال میتوانند در ساخت بتن اصلاح شده با پلیمر استفاده شوند. که در میان آنها لاتکس های پلیمری بیشترین رواج و گسترش را داشتهاند. در بحث استفاده از پلیمر در بتن با دو رویکرد زیر مواجه ایم:

- ثابت نگه داشتن نسبت آب به سیمان جهت دستیابی به هیدراتاسیون شبیه سیمان (روش آزمایشگاهی تک متغییره) یا به عبارتی نسبت آب به سیمان ثابت

- تغییر در نسبت آب به سیمان و استفاده از روان کنندهها (روش سعی و خطا). یا به عبارتی بتن با ویسکوزیته ی ثابت

در بتنهای اصلاح شده با پلیمر با نسبت آب به سیمان ثابت در قیاس با بتن شاهد، با کاهش مقاومت فشاری مواجه هستیم. با تغییر در نسبت آب به سیمان، به دلیل وجود فعال کنندههای سطحی، میتوان در معدود مواردی شاهد افزایش مقاومت فشاری بود. اما این روند تابع شرایط آزمایش مانند عمل آوری، درصد هوای بتن، میزان و نوع پلیمر و … است.

–

کنترل ترکهای ایجاد شده به علت کرنش و تغییرات حجمی در سنین اولیه بتن برای حفظ دوام بتن در بلند مدت ضروری است. بتنهای با عملکرد و توانایی بالا به علت نسبت کم آب به سیمان، مستعد ترکهای انقباضی و ذاتی بالایی میباشند. راه کنترل انقباض خشک شدگی و ذاتی در بتن استفاده از عمل آوری داخلی است. بر خلاف انقباض خشک شدگی انقباض ذاتی را نمیتوان با استفاده از کیورینگ خارجی کنترل نمود. زیرا ریز ساختار تقریباً متراکم و نفوذناپذیر بتن اجازه نفوذ آب به داخل حجم خمیر بتن را نمیدهد. در صورت استفاده از پلیمر به علت جذب آب پلیمر، با گذشت زمان و پیشرفت هیدراتاسیون پلیمرها آب خود را از دست میدهند و صرف کیورینگ داخلی میشود.

آب آزاد شده از دو طریق باعث کنترل و کاهش تغییرات انقباضی میشود:

1- کاهش فشار انقباضی بین کریستالهای C-S-H 2-

2- کاهش شعاع مینسیک حفرات آب که باعث افزایش تنش در سطح حفرات آبی میشود.

از مزایای خاصیت جذب آب میتوان به این خواص اشاره نمود:

1- مقاومت در برابر یخ زدگی 2- اصلاح رئولوژی 3- کنترل خاصیت خودترمیم شوندگی 4- آب بندی 5- بهبود کنترل انقباض ذاتی و انقباضی بتن 6- دوام.

کاربرد پلیمر در بتن به چند صورت بسته به شرایط موجود صورت میگیرد. انعطاف پذیری بالای پلیمر آن را مناسب برای به کارگیری در بتن تازه و سخت شده نموده است. در ادامه به انواع کاربردهای پلیمر در بتن پرداخته می شود.

انواع بتن های پلیمری

پلیمرهای نفوذی در بتن

پلیمرهای نفوذی در بتن با تزریق مونومرهای با ویسکوزیته ی پایین به داخل ترکها و حفرات بتن سخت شده حاصل می شوند. عموماً از پلیمرهایی از نظیر متاکریلات استفاده میشود. که در ادامه توسط روشهای حرارتی و تابشی با استفاده از عمل آورنده ها، کیورینگ می شوند. پلیمرها بصورت کامل و مناسب، با پر نمودن حفرات و ترکها، چسبندگی مناسبی به ماتریس سیمان و سنگدانه ها میدهند. در این حالت، به علت پر نمودن کامل حفرات و ترکها، نیاز به ساخت یک بتن با کیفیت بالا نیست. پلیمرهای نفوذی در بتن عموماً باعث بهبود مقاومت فشاری بتن در قیاس با مقاومت فشاری بتن قدیمی می شود.

همچنین مقاومت کششی و خمشی را 4 تا 5 برابر افزایش میدهد. در کل دوام عالی، مقاومت خوب در برابر سیکل ذوب و یخبندان و حملات اسیدی پلیمرهای نفوذی در بتن، به علت نفوذ پذیری بسیار اندک آن است. اگر چه مدول الاستیسته ی پلیمر بیش از 10 درصد مدول الاستسیته ی بتن نیست.

خصوصیات پلیمر های نفوذی

پلیمرهای نفوذی در بتن افزایش قابل توجه (بین 50 تا 100 درصد) در مدول الاستسیته ی بتن نرمال دارد. با چنین خصوصیات بر جستهی بسیاری از کاربردهای پلیمرهای نفوذی در بتن قابل پیش بینی بوده، مانند قطعات نازک پیش ساخته، رویه ی پلها، حوضچهها، موانع دفن زبالههای خطرناک، تیرها و دال های پستنیده و …. اگرچه به علت نیاز به تجهیزات و تکنولوژی ویژه و خاص، محدودیت اجرا در سطوح عمودی و افقی، این محصول در سطح وسیع قابلیت رواج و تجاری سازی بالقوهای ندارد . عمق نفوذ مونومرها بسته به حفرات بتن، ویسکوزیته ی پلیمر، فشار اعمالی، نوع مونومر و هاردنر، زمان گیرش پلیمر و … متغییر است .

بتن پلیمری (PC)

بتن پلیمری تشکیل شده از سنگدانه ها و پلیمرهای چسباننده بدون حضورسیمان و آب آزاد است. پلی استر – استایرن، آکریلیک ها واپوکسی ها، مونومرهایی میباشند، که بیشترین استفاده را دارند. اما از وینل استر، فوران و اوره نیز استفاده می شود. ماتریس چسبنده ی پلیمری چسبندگی مناسبی با سنگدانه ها، بدون ناحیه انتقالی ایجاد کرده است . مواد پلیمری حرارت زایی بالای دارند و میتوانند در زمان کیورینگ انقباض زیادی تولید کنند. در این نوع بتن بایستی با یک طرح دانه بندی مناسب سنگدانه ها، سعی در به حداقل رساندن فضای بین آنها کنیم.

–

تلاشهای بسیاری در استفاده از بتن پلیمری (PC) در کارهای تعمیراتی شده است. گیرش سریع، چسبندگی بالا به بتن، فولاد و آماتور و هم چنین مقاومت و دوام بالا باعث افزایش کاربرد این ماده به عنوان مصالح تعمیراتی شده است. زمان گیرش و زمان کارپذیری جهت کسب بیشترین مقاومت و زمان کارایی میتواند با تنظیم دما وعمل آورنده ها از چند دقیقه تا چند ساعت باشد. از خصوصیات بتن های پلیمری میتوان به عمل آوری سریع در دمای محیط، مقاومت کششی، خمشی وفشاری بالا، چسبندگی خوب به اغلب سطوح، دوام و مقاومت در برابر چرخههای ذوب و یخبندان بالا، نفوذ کم در مقابل آب و محیطهای خورنده و مقاومت شیمیایی اشاره نمود.

کاربرد بتن پلیمری

کاربرد در ساخت قطعات بتنی پیش ساخته، و سیستمهای نصب قطعات پیش ساخته از جمله مزیتهای بتن پلیمری است. امکان استفاده از نخالههای بازیافتی نظیر PET و سایر پلاستیک ها در این نوع بتنها جایگاه ویژهای به این بتن بخشیده است .

برخی از نقایص، به علت ناسازگاری بین بتن پلیمری و سطوح بتنی قدیمی به علت عدم یکنواختی ضریب انبساط حرارتی در بتن تعمیری و بتن قدیم رخ داده است. ضعف احتمالی و در واقع نقیصهی بتن پلیمری، حساسیت آنها به حرارت بالا و چرخههای تعمیرات حرارتی است. کیورینگ سریع و مقاومت ارتعاشی بالا، آنها را مناسب برای استفاده در بسیاری از محیطها از جمله ساخت قطعات بتنی کرده است.

بتن اصلاح شده با پلیمر (PMC)

بتن اصلاح شده با پلیمر، یک بتن با سیمان پرتلند معمولی که از پلیمر به عنوان افزودنی بهره میگیرد. پلیمریزاسیون پلیمر و هیدراتاسیون سیمان در کنار یکدیگر تشکیل یک شبکهی مرکب تشکیل شده از دو ماتریس در هم تنیده میدهند. که باعث بهبود مقاومت و خصوصیات بتن میشود .

پلیمرها و مواد با زنجیرهی مولکولی بلند از ترکیب بسیاری از موتومرهای منفرد که به هم متصل میباشند ساخته میشوند. پلیمرهای مورد استفاده در این نوع بتنها بایستی سازگاری مناسبی با سیمان داشته باشند. عموماً بتن اصلاح شده با پلیمر با پلیمر را بتنی گویند که با درصد پایینی از پلیمر عموماً کمتر از 5 درصد اصلاح شوند. PCC و یا PPCC به بتن هایی اطلاق میشوند که درصد استفاده از پلیمر بیش از 5 درصد وزنی سیمان باشد .

انواع پلیمرها

پلیمرها موادی با ساختار زنجیرهای مولکولی بلند، که از تعداد بسیار زیادی از مونوموهای متصل به هم ساخته شدهاند. پلیمرها از مولکولهای با زنجیرهی بلند مولکولی است که از هزاران مولکلول تشکیل شده است. مولکولهای ساده را مونومر گویند که طی فرایند پلیمریزاسیون امولسیونی به پلیمر تبدیل میشوند . این مزیت موجب بهبود خاصیت چسبندگی میشود . قرنها بتن با استفاده از پلیمرهای طبیعی مسلح میشد.

در صد سال اخیر، پلیمرهای مصنوعی و ترکیبی جایگزین پلیمرهای قدیمی شدهاند. در خلال سالهای 1950 تا 1970 استفاده از پلیمر در بتن به عنوان یک تکنولوژی و مدرنیته به حساب میآمد . اگرچه بیش از 100 نوع پلیمر در بازار موجود است اما تنها 5 درصد آنها مناسب استفاده در بتن است. استفاده از پلیمر در بتن تا سقف 5 تا 10 درصد با توجه به خواص بوجود آمده از لحاظ اقتصادی به صرفه است.

انواع پلیمرها

پلیمرهای ساخته شده از یک نوع مونومر را هموپلیمر و پلیمرهای ساخته شده از چندین نوع پلیمر را کوپلیمر گویند. عموماً پلیمرها با توجه به خاصیت شیمایی خود در کنار نوع و مقدار نسبی پیوند زنجیرهی پلیمری در سه دستهی الاستومر، ترموست و ترموپلاست که هریک باتوجه به نوع، مقدار نسبی و نوع پیوند زنجیرهی پلیمری دسته بندی میکنند. اغلب پلیمرهای مورد استفاده در بتنهای اصلاح شده از پلیمرهای ترموستینگ و یا ترموپلاستیک میباشند. چگالی پیوندها بر خصوصیات فیزیکی پلیمرها مؤثر است. گروه الاستومرها دارای زنجیره مولکولی ضعیفی در قیاس با سایر گروهها است.

دسته بندی دیگری نیز برای پلیمرها بر اساس نوع پلیمریزاسیون، نوع عمل آوری و حالت فیزیکی آنها رایج است. در این دسته بندی پلیمرها به سه گروه لاتکسها، پلیمرهای محلول در آب و رزین ها تقسیم میشوند.

–

لاتکس ها به پلیمرهای جامد پخش شده در مایع (آب یا پلیمر) را گویند. پلیمرهای حالت مایع تحت دما و فشار یکسان را رزین گویند. رزینها با استفاده از هاردنر یا خشک کن، کیورینگ و خشک میشوند. در استفاده از رزینها میتوان با خشک کن و رزین را باهم مخلوط و یا بهصورت منفرد به طرح اضافه نمود. اپوکسی، پلی استر استایرن کوپلیمر، متیل متاکریلات، یورتان، فوران، فنولیک و … بخشی از پلیمرهای مورد استفاده در بتن میباشند. در کل کیورینگ و عمل آوری پلیمرها بسته به نوع آنها متفاوت میباشد.

لاتکس

لاتکس ها مخلوط سادهی پلیمرهای جامد در آب میباشند که به اشتباه به آنها امولسیون گویند . در لاتکس ها ذرات پلیمر در حدود 0.05 تا 5 میکرون، به حالت پایدار و پخش شده در آب میباشند. لاتکس ها اغلب به صورت کوپلیمر ساخته میشوند. مانند پلی وینل استات، کوپلیمروینل استات اتیلن، استایرن بوتادین، استایرن آکریلیک و آکریلیک از نوع لاتکس های پلیمری میباشند . لاتکس ها توسط یک فعال کنندههای سطحی پایدار میشوند. علاوه بر آن دمای عملکرد هر پلیمر به یک محدودهی دمایی محدود میشود. حضور فعال کنندههای سطحی و حداقل دمای تشکیل فیلم پایین از خصوصیات بارز لاتکس های رایج است .

–

لاتکس ها اغلب با فرایند امولسیونی، پلیمریزاسیون میشوند. فرایند پلیمریزاسیون امولسیونی در چند مرحله صورت میگیرد: ابتدا مونومرها در یک محیط آبی توسط فعال کنندههای سطحی پخش میشود. فعال کنندههای سطحی دارای یک انتهای آبگریز (دارای یک یا چند زنجیرهی هیدروکربنی) و انتهای آب دوست آن دارای (گروههای آنیونی، کاتیونی و خنثی بسته به گروههای موجود) میباشند. از آنجا که اغلب مونومرها به دلیل داشتن زنجیرهی هیدروکربنی دارای خاصیت آبگریزی میباشند، وجود فعال کنندههای سطحی لازم و ضروری است.

مونومرها

مونومرها با حرکت به سمت قسمت آبگریز فعال کننده سطحی و با بوجود آمدن یک بار الکتریکی تشکیل قطراتی به نام micelles میدهند. در انتها مونومرها به یک فاز پیوسته (فاز آبی) پخش شده اضافه میشوند و مونومرها را در حالت micelles فعال و پایدار نگه میدارند. بعد از اختلاط با از دست دادن آب از طریق تبخیر و مصرف شدن در هیدراتاسیون، micelles بهم نزدیک شده و در نهایت با غلبه نیروهای جاذب بر نیروهای دافع پلیمرها به هم چسبیده و تشکیل یک فیلم پلیمری را میدهند.

در مرحلهی آخر، تشکیل فیلم و پیوستگی پلیمرها شدیداً بستگی به حداقل دمای تشکیل فیلم پلیمر (MFFT) دارد. به دلیل وجود فعال کنندههای سطحی لاتکس ها را میتوان باهر نسبتی با آب مخلوط نمود. لاتکس های امولسیونی را از طریق چند پارامتر میتوان دسته بندی کرد: 1- حداقل دمای تشکیل فیلم 2- درصد جامد 3- اسیدیته 4- مدول الاستیسیته 5- تغییرات طولی و …

تعریف پارامتر نا آشنای فوق در ادامه آورده شده است.

حداقل دمای تشکیل فیلم پلیمر (MFFT): دمایی است که در آن ذرات پلیمر قدرت کافی تحرک و تجمع جهت تشکیل فیلم پلیمری را دارند. حداقل دمای تشکیل فیلم پلیمری، یک شاخص قدرت برای پلیمر است. به طورکلی پلیمرهای دارای حداقل دمای تشکیل فیلم پلیمری بالا دارای سختی بیشتری میباشند.

چند دسته از لاتکس های مهم و پرکاربرد:

1- بوتیل بنزن لاتکس SBR

2- نئوپرین امولسیون CR

3-پلی وینل کلراید وینیلیدین امولسیون PVDC

4-استایرن آکریلیک امولسیون SAE

5-کربکسیلیک استایرن بوتادین لاتکسXSBRI

6- پلی آکریلات PA

و …

ویژگی لاتکس ها

عمل آوری لاتکسها با از دست رفتن آب آنها، ذرات پلیمر به یکدیگر چسبیده وتشکیل یک فیلم پیوسته را میدهند. لاتکسها، ضعفهای بتن سیمانی سنتی را بهبود، کاهش و رفع میکنند. این ضعفها شامل مقاومت کششی و خمشی کم، شکل پذیری پایین، جذب انرژی پایین، مقاومت سایشی کم، نفوذپذیری بالا و ترک و ریز ترکها میباشند. بتنهای اصلاح شده با پلیمر داری مقاومت کششی و خمشی بالاتر، مقاومت یخ زدگی و نفوذ پذیری بسیار بالای دارند. بسیاری از انواع فرمولاسیونهای لاتکس ها در بخش صنعت تنها برای استفاده در بتن، ملات و اصلاح مصالح سیمانی ساخته شدهاند. تعدادی از لاتکس هایی که برای اصلاح اختلاطهای سیمانی بکار گرفته میشود در ادامه آورده شده است.

الاستومرها:

1 – لاستیکهای طبیعی 2 – استایرن – بوتادین 3 – استایرن بوتادین رابر 4 – آکریلونیترل بوتادین رابر

ترموپلاستیک ها

:1 – پلی آکریلیک استر 2 – استایرن آکریلیک 3- ونیل استات اتیلن 4- پلی ونیل استات 5- پلی ونییلیدین کلراید 6- ونیل استات آکریلیک کوپلیمر

زمانی که پلیمرهای دسته لاتکسها جهت اصلاح بتن به کار گرفته میشود، محصول حاصل را بتن اصلاح شده با لاتکس یا (LMC) می گویند. بتنهای اصلاح شده با لاتکس پر کاربردترین بتنهای اصلاح شده پلیمری میباشند که بدلیل سهولت ساخت و قیمت پایین به کار گرفته میشوند. لاتکس ها با دیگر مواد و اجزا بتن در حین اختلاط اضافه میشود .گاهی اوقات از اختلاط یک یا چند پلیمر به منظور بهبود موثرتر خصوصیات بتن بهره گرفته می شود. که این مواد را لاتکس های مختلط (mixed latexs) گویند. خصوصیات بتن اصلاح شده با لاتکس به نوع لاتکس بکار برده شده بستگی دارد.

–

بین لاتکس های مختلف تفاوتهای زیادی وجود دارد، که این تفاوت در خواص موجب تفاوت در خصوصیات بتن اصلاح شده نهایی میشود. پلیمرهای وسیکوالاستیک عموماً دارای ساختاری با زنجیرهی بلند مولکولی میباشند، که تمایل بسیاری به در هم پیچیدن و بافته شدن دارند. در دماهای پایین، زنجیرههای پلیمری بهم نزدیک و قفل میشوند، علت رفتار جامدهای الاستیک همین میباشد.

در دماهای بالا با جدا شدن زنجیرهها از یکدیگر میتوانند تا حد بسیاری خاصیت کشسانی پیدا کند و انعطاف پذیرتر شود. وسیکو الاستسیسته خصوصیتی از مصالح را گویند که هم خاصیت الاستسیته و هم خاصیت وسیکوزیته را دارند. سیمان پرتلند اصلاح شده با لاتکس هوموپلیمر، وینیل استات مقاومت ضعیفی در برابر آب همانند بتن اصلاح نشده دارد .

لاتکس ها مخصوصاً آنهایی که بر پایهی رابرهای مایع باشند مانند استایرن بوتادین رابر مقاومت کششی و خمشی بتن را بطور قابل ملاحظهای افزایش میدهد . اگر چه لاتکس باعث بهبود مقاومت بتن و ملات میشود، اما عبور از یک مقدار بهینه این نتایج اثر معکوس دارند.

–

به عبارت دیگر افزایش در مقدار لاتکس به دلیل کاهش در مقدار سیمان پرتلند در خمیر بتن، اساساً مو جب کاهش مقاومت میشود. این پدیده همراه با افزایش ویسکوزیته، مانند تأثیر بر کارایی خمیر، نیازمند توجه و مراقبت بیشتری است .

در یک مطالعه ی انجام شده توسط لویس و لویس حاکی از آن است که صرف نظر از مقدار پلیمر، استایرن بوتادین رابر ها و آکریلیک هر دو مقدار قابل توجهی را از مقاومت فشاری بتن میکاهند. هم زمان این دو باعث بهبود مقاومت کششی بتن میشوند. سطح شکست در بتن اصلاح شده نشان میدهد که گسترش ترک تدریجاً از ماتریس سیمانی میباشد، که تعداد شکستگی سنگدانه های درشت در قیاس با بتن شاهد کمتر است. درکل استنباط کردند که کارایی بتن اصلاح شده با پلیمر، بسیار بیشتر از بتن شاهد است و با افزایش مقدار پلیمرکارایی به مراتب بیشتر میشود .

–

علاوه برآن با ثابت نگه داشتن مقدار و نسبت پلیمر به سیمان در یک طرح با تغییر اندکی در مقدار آب کارایی به طرز قابل توجهی دست خوش تغییر میشود. این در حالی است که بر اساس برخی از مطالعات با افزایش برخی از لاتکس موجب کاهش روانی بتن شده است .اما این امر وابسته به نسبت آب به سیمان طرح و استفاده از روان کنندهها دارد. هم چنین در این تحقیق دریافت شد که استفاده از لاتکس موجب کاهش مقاومت فشاری میشود.نبتور در مقالهی منتشر شده با عنوان (خصوصیات ترکیب لاتکس پلیمری- سیمان) عنوان کرد که استفاده از لاتکس خصوصیات رئولوژی خمیر تازه را بهبود میبخشد و موجب کاهش نسبت آب به سیمان میشود.

–

لاتکس های استایرن، مدول گسیختگی را افزایش می دهد. به عبارتی دیگر شکل پذیری طرح را بهبود میبخشد و همچنین باعث افزایش مقاومت فشاری نمیشود. لاتکس استایرن بوتادین رابر به عنوان یک پلیمر مناسب در بتن کاربرد بسیاری دارد.ساختارمولکولی استایرن بوتادین رابر از زنجیرههای بوتادین انعطاف پذیر و زنجیرههای صلب استایرن تشکیل شده است. ترکیب زنجیرههای اشاره شده در استایرن بوتادین رابر خصوصیات دلخواه مناسبی را از جمله خصوصیات مکانیکی، مقاومت در برابر آب و مقاومت سایشی بالایی بر خوردار است .

اخیراً ارزیابیهای منتشر شده نشان میدهد که نسبت لاتکس مشارکت کننده در مقاومت ماتریس چسبنده (سیمان و پلیمر) از نوع سیمان مصرفی، نوع عمل آوری، نوع لاتکس، نسبت مواد جامد لاتکس به آب و سن تأثیر میگیرد. در کل آنها نتیجه گرفتند که افزایش نسبت جامد استایرن بوتادین رابر به آب مقاومت خمشی و مقاومت چسبندگی را افزایش میدهد.

–

در مطالعات صورت گرفته توسط وانگ و همکاران، مقدار کلسیم هیدروکسید در بتن اصلاح شده با استایرن بوتادین رابر در عمل آوری بصورت تر، در ابتدا با افزایش نسبت پلیمر به سیمان بعد از رسیدن به حداکثر مقدار خود شروع به کاهش یافتن میکند. با گذشت هیدراتاسیون تغییرات به وضوح آشکار است .

افزودن مقدار مناسب استایرن بوتادین رابر موجب تسریع در گیرش بتن میشود، در این تحقیق درجه هیدراتاسیون سیمان در زمان مصرف 10 در صد وزنی سیمان استایرن و بوتادین رابر به حداکثر مقدار خود میرسد. این روند به این شکل تفسیر شده که تغییرات در درجه هیدراتاسیون سیمان با یک نسبت پلیمر به سیمان تابع تشکیل فیلم پلیمری در بتن و خمیر سیمانی میباشد. زمانی که نسبت پلیمر به سیمان زیر 10 درصد باشد، لاتکس و سیمان بخوبی با هم مخلوط شده و اثری از تجمیع و لختگی پلیمرموجود نیست. این پدیده اجازهی نفوذ یون ها به داخل سیستم را میدهد.

–

در عین حال، فاز پلیمری دارای مقداری آب در ساختار خود است و آب مورد نیاز جهت هیدراتاسیون سیمان را فراهم میکند که به حداکثر میزان هیدراتاسیون سیمان منجر میشود. با تغییرات در نسبت پلیمر به سیمان و زمان عمل آوری، با افزایش نسبت پلیمر به سیمان بیش از 10 درصد، ضخامت فیلم تشکیل شده بیشتر شده و مانع از عبور یونها میشود. پلیمرهای پخش شده در آب به علت وجود فعال کنندههای سطحی، دارای خاصیت کاهندگی آب میباشند .

بعضی پلیمرها مانند یک کاهندهی آب عمل میکند که باعث افزایش روانی، کاهش نسبت آب به سیمان و در نتیجه افزایش مقاومت می شود. استایرن بوتادین رابر قویترین آنها در کاهش نسبت آب به سیمان است که باعث افزایش مقاومت میشود .

–

برای جامد شدن لاتکس (لاتکسهای پودری)، ابتدا بایستی در آب پراکنده و پخش شوند و سپس مجدد خشک شوند. مقدار آب موجود در لاتکس اگر به زیر یک مقدار بحرانی برسد، ذرات معلق پلیمر در آب شروع به جمع شدن و جامد شدن میکنند. به عبارت دیگر سیمان جهت هیدراتاسیون به آب نیاز دارد. زمانی که لاتکس مایع (آبی) با سیمان مخلوط میشود. آب موجود در لاتکس توسط هیدراتاسیون سیمان مصرف و تبخیر میشود.

در این حالت دو ماده سعی در تمایل به جامد شدن دارد . با بررسی مطالعات و مشاهده میکروسکوپی نشان داده است که اصلاح از طریق هیدراتاسیون سیمان و تشکیل فیلم پلیمری در قیاس با هیدراتاسیون سیمان سریعتر صورت میگیرد . زمانی که لاتکسهای پلیمری با خمیرسیمان تازه مخلوط میشود، ذرات پلیمر در شرایط ایده آل بصورت یکنواخت در سیستم پخش میشود. در پلیمرهای امولسیونی، با از دست رفتن آب، ذرات گسسته و کروی شکل به یکدیگر متصل شده تشکیل یک فیلم پلیمری و پیوسته میدهد.

–

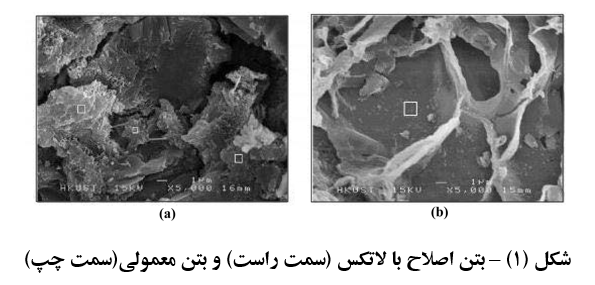

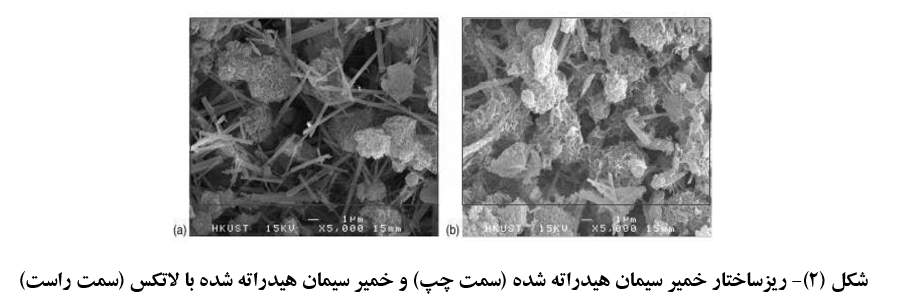

فاز خمیر سخت شده و فاز پلیمر در هم آمیخته شدهاند وسنگدانه ها توسط این فاز ترکیبی بهم متصل شدهاند. شکل میکروسکوپی از جامد شدن پلیمرها وتشکیل فیلم در شکل (1) و شکل(2) نشان داده شده است. درسیستم های حاوی لاتکس، ژل سیمان به تدریج توسط هیدراتاسیون سیمان تشکیل میشود. آب اختلاط با کلسیم هیدروکسید تولید شده از واکنش سیمان اشباع میشود. احتمالاً کلسیم هیدروکسیدهای موجود در آب با سیلیکای موجود در سطح سنگدانه داده و تشکیل لایههای کلسیم سیلیکات میدهد. بر طبق مطالعات اخیر تشکیل کلسیم هیدروکسید یا اترینگایت در ناحیهی تماس بین سیمان وسنگدانه (ITZ) در پیوند بتن دو فاز مشارکت دارد .

–

آب مخلوط کاهش مییابد، ذرات پلیمر با از دست دادن آب به هم نزدیک شده و تشکیل لایههای فیلم پلیمری در سطح محصولات هیدراناسیون و ذرات غیر هیدراته می دهند و هم چنین بطور مشابه به سطح لایههای طرح و سنگدانه ها میچسبد. درصد جامد لاتکس ها اکثر 50 درصد است .

–

در این موارد این نکته حائز اهمیت است که در آب موجود در لاتکس بایستی در آب اختلاط لحاظ گردد. به علت عملکرد بهبود دهنده در خاصیت چسبندگی ودوام بالا، بتنهای اصلاح شده با لاتکس گسترش زیادی در رویهی عرشه پل ها در تعمیرات و بهسازی رفتاری، کاربردهای لکه گیری و ساخت رویهی جدید، گاراژها، سازههای دریایی، تونل وخطوط اننتقال یافته است. بتنهای اصلاح شد با لاتکس در قیاس با سایر پلیمرها به علت هزینهی مناسب تر و پیچیدگی کمتر تولید و رواج بیشتری یافتهاند. پایداری بتنهای اصلاح شده تابع نسبت آب به سیمان و درصد لاتکس در طرح اختلاط است. مطالعات انجام شده توسط بارالونگاه و هرنانذر- اولیواز صحت اثر گذاری دو پارامتر در بتن را تأیید کرد.

نتایج آنها نشان داد که با افزایش نسبت لاتکس در اختلاط بتن، مقاومت فشاری کاهش و مقاومت خمشی افزایش مییابد. نتایج تست نتبور و کوالاک نیز مشابه همین نتایج است .

–

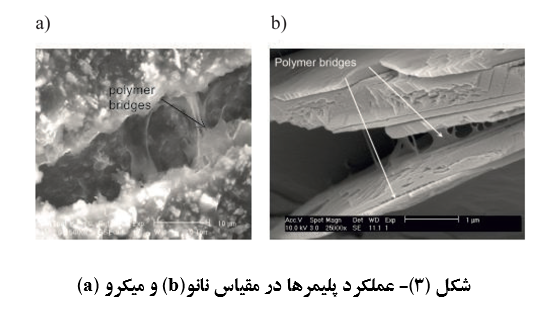

دیاب و همکاران در خلال مطالعات به این رسیدن که قدرت ماتریس مرکب به قدرت هر یک از اجزا یعنی سیمان و پلیمر بستگی دارد. این مقاومتها بستگی به درجهی هیدراتاسیون در هر دو سیمان اصلاح شده و اصلاح نشده دارد. علاوه بر آن، درصد هیدراتاسیون سیمان با افزایش مقدار لاتکس و درصد جامد آن افزایش مییابد .تنشهای اعمال شده از انقباض موجب تشکیل ریزترکها میشوند. در بتن اصلاح شده با لاتکس، پلیمرها با ایجاد یک پل پلیمری در بین ترکها و یک غشای پلیمری مانع از رشد و گسترش ترکها میشوند . ذرات لاتکس با تجمیع و تشکیل فیلم پلیمری علاوه برمسدود نمودن حفرات و موئینهها با تشکیل یک لایهی فیلم پلیمری باعث کاهش انتقال آب (نفوذ وخروج آب) میشود.

این پدیده موجب افزایش مقاوت کششی، سختی شکست میشود. مقاومت کششی بتن اصلاح شده با پلیمر تقریباً یک رابطهی خطی دارد. در طول مراحل اولیه، بتن اصلاح شده با لاتکس شدیداً مستعد ترکهای پلاستیک در قیاس با بتن ساده است. به علت اثرات کاهش آب لاتکس در بتن. تبخیر آب در سطح مخلوط رخ میدهد اگر قبل از اینکه سیمان بطور کافی هیدراته شود، پلیمر شروع به تشکیل فیلم کند خمیر سیمان ممکن است قبل از رسیدن سیمان به مقاومت کافی (جهت مقابله با تنش کششی) ممکن است دچار ترک شود .

–

یریو و همکاران مطالعات کامل و ارزیابیهای آزمایشی مناسبی بر روی خصوصیات مکانیکی بتنهای اصلاح شده با استایرن بوتادین رابر انجام دادند. آنها نتیجه گرفتند که مقاومت فشاری بتن اصلاح شده با پلیمر با افزایش پلیمر کاهش مییابد. در مقابل مقاومت خمشی و کششی رابطه مستقیمی با مقدار پلیمر دارد. آنها بر این باور بودند که دلیل چنین نتایجی ممانعت از رشد و تجمع کریستال کلسیم هیدرواکسید وکاهش ریزترکها در حجم خمیر و ناحیهی انتقال است. این رویه مربوط تأخیر در فرایند هیدراتاسیون و به علت افزایش هوا در بتنهای اصلاح شده با پلیمر است که موجب افزایش قابل توجه مقاومت خمشی و فشاری بتن اصلاح شده با پلیمر، بدون بهبود در مقاومت فشاری است. روی هم رفته، تأثیر پلیمر بر واکنشهای سیمان در آمده است .

پلیمرهای محلول در آب

از مزیتهای مهم پلیمرهای محلول درآب عدم نیاز به استفاده از فعال کنندههای سطحی جهت پایدار سازی آنها است. پلیمرهای امولسیونی و دیسپرسیونی به علت وجود یک فاز آلی در آنها با استفاده از فعال کنندههای سطحی در آب پخش میشوند. برخی از پلیمرهای محلول در آب به علت حلالیت کمی که دارند جهت اصلاح خواص بتن مناسب نمیباشند. اما در غیاب فعال کنندههای سطحی تشکیل فیلم پلیمری بر روی کریستالهای هیدراته شده ممکن است به راحتی و یکنواخت صورت گیرد و خصوصیات بتن وملات بهبود یابد.

–

در غیاب فعال کنندههای سطحی تشکیل فیلم پلیمری بر روی کریستالهای هیدراته شده دارای یکنواختی بیشتری است و بهبود بهتری در خصوصیات مواجه هستیم . استفاده از پلیمرهای محلول در آب به جای لاتکس ها، به علت خاصیت ترمودینامیک آنها در مقیاس نانو اثر میکند. به علت تغییر در اثر پلیمر از فضای میکرو به فضای نانو، پلیمر دیگر در فضای میکرو ترکها پل نمیزند، بلکه با پل زدن در میان پرتلندایت های شش ضلعی اثر گذاری به مراتب بیشتری را ایجاد میکند. در این حالت استفاده از 1 درصد پلیمر محلول در آب باعث رشد بیش از 50 درصد مقاومت کششی در قیاس با 10 درصد لاتکس ها میشود. اما دوز انحلال آنها پایین است و جهت اصلاح خواص بتن و ملات مناسب نیست.

پلیمرهای مختلفی به صورت محلول در آب وجود دارند که مورد استفاده در بتن میباشند.

از جمله: گروه اول شامل: پلیمرهای غیر آنیونی که دارای یک اکسیژن یا نیتروژن در زنجیرهی مولکولی خود میباشند. به عنوان مثال پلی اتیلن اکسید (PEO)، پلی اتیلن آمید (PEI). این پلیمرها میتواند با وزن مولکولی میلیونی ساخته شود. گروه دوم شامل: پلیمرهای غیرآنیونی که دارای گروه آکریلیکی میباشند. مانند پلی آکریلیک اسید (PAA)، پلی آکریلامید (PAAm). گروه سوم شامل: پلیمرهای غیر آنیونی که دارای گروه وینیل میباشند مانند پلی وینل الکل (PVA). انتخاب هریک از گروههای پلیمری بستگی شدیدی به کاربرد آنها دارد.

پلیمرهای پودری

پلیمرهایی که در حالت پودری به بهبود خصوصیات مصالح پایه سیمانی کمک می کنند. این پلیمرها اغلب به پلیمرهایی گفته میشود که قابلیت اختلاط مجدد با آب و تبدیل شدن به لاتکس را دارند. همانند لاتکس ها این نوع از پلیمرها با فرآیند امولسیون تولید شده ودر نهایت با خشک نمودن لاتکس تبدیل به پودر میشوند. در واقع رایجترین این نوع از پلیمرها میتوان به هوموپلیمرهای وینیل استات، کوپلیمرهای وینیل استات و کوپلیمرهای آکریلیک اشاره کرد.

این دسته علاوه بر القای خواص مشابه سایر پلیمرها بر بتن باعث افزایش دقت در ساخت مخلوط های پیش ساخته می شود. این پلیمرها از دو پروسهی مجزا تشکیل میشوند: 1- لاتکس ها از طریق پلیمریزاسیون امولسیونی تشکیل میشود 2- با روش پاشش خشک آب آن گرفته میشود. در میان دو مرحله افزودنیهای نظیر مواد آنتی باکتریال، کمک پاششی خشک و مواد کاربردی دیگر جهت تکمیل و اصلاح فرمولاسیون اضافه میکند.

مزیت پلیمر های پودری بر پلیمر های مایع

از مزیت پلیمرهای پودری بر پلیمرهای مایع میتوان به قابلیت آنها در اختلاط با سیمان و استفاده از یک محصول تک جزیی (آماده مصرف) در عین کاهش ضریب خطا اشاره کرد. از پلیمرهای مایع نیز میتوان به عنوان اصلاح کنندههای مایع سیمان نام برد. با مشاهده نتایج حاصله از آزمایشات بتنهای اصلاح شده با پلیمرهای پودری (Redispersible polymer powders) در قیاس با بتنهای اصلاح شده با پلیمرهای مایع، شاهد کاهش جمع شدگی ضعیف ذرات پلیمری و بالطبع کاهش کیفیت در تشکیل فیلم پلیمری شده است. استفاده از پلیمرهای پودری موجب کاهش چسبندگی پلیمر به ذرات هیدراته نشده و کریستالهای هیدراته شده میشود. ریزساختار بتنهای اصلاح شده، فیلم تشکیل شده از پلیمرهای پودری دارای غیریکنواختی بالایی در قیاس با استفاده از پلیمرهای مایع میباشند. همچنین ذرات غیر امولسیون شونده در فیلمهای تشکیل شده پلیمرهای پودری به تناوب مشاهده شده است.

فیلم های پلیمری

فیلمهای پلیمری تشکیل شونده از پلیمرهای پودری بسته به نوع پلیمر متفاوت است اما در پلیمرهای مایع فیلمهای تشکیل شده دارای شباهت بسیاری بهم هستنند. عموماً علت تشکیل ساختار پلیمری فیلم پلیمری ضعیف را در دو علت زیر جستجو کرد: 1- از بین رفتن و تخریب برخی از فعال کنندههای سطحی در فرایند خشک شدگی (پخش خشک) 2- پخش غیریکنواخت ذرات پلیمرها در هنگام اختلاط و عدم اموسیون شدن مجدد مناسب. (بنابراین در استفاده از پلیمرهای پودری زمان اختلاط بسیار مهم است). نسبت پلیمر به سیمان در توانایی تشکیل فیلم پلیمری بسیار مهم است.

به طور مثال در بتنهای اصلاح شده با 5 درصد وزنی سیمان، پلیمر پودری انسجام ذاتی مناسبی از پلیمر موجود نیست اما در حالت 5 درصد وزنی سیمان پلیمر مایع از انسجام بیشتری برخوردار هستیم. قابل ذکر است در هر کدام از پلیمرهای پودری و مایع با افزایش پلیمر، انسجام فیلم پلیمری بیشتر میشود. همانطور که در پیش اشاره شد پلیمرهای محلول در آب به دلیل عدم وجود فعال کنندههای سطحی تشکیل فیلمی با خصوصیات به نسبت بهتر در قیاس با لاتکس ها میدهد. اما به طور یقین و کل نمیتوان این موضوع را بیان داشت که پلیمرهای محلول در آب در قیاس با لاتکسها از توانایی و اثر بخشی بالاتری برخوردارند.

–

فعال کنندههای سطحی اثر نامساعدی را بر نرخ هیدراتاسیون سیمان میگذارند و همچنین تشکیل فیلم پلیمری و محصولات هیدراتاسیون و خصوصیات ناحیهی انتقال با اعمال ورود هوای اضافی به مخلوط را دچار اثرات سو مینمایند. به طور کلی خمیر در حالت تازه و سخت شده، خصوصیات بسیاری را از فعال کنندههای سطحی میگیرد.

فعال کنندههای سطحی دارای توانایی نگهداری آب بالایی میباشد. به عبارت دیگر، آب توسط بخش آب دوست این مواد با یک پیوند هیدروژنی در پلیمر نگه داشته میشود. این یک علت تأخیر در هیدراتاسیون سیمان میشود که آب مورد نیاز توسط فعال کنندههای سطحی محصور شده است . استفاده از پلیمرهای دارای فعال کنندههای سطحی سعی در کنترل و کاهش آب آزاد مخلوط دارند. به عبارت دیگر سعی در کنترل خصوصیات رئولوژی خمیر تازه دارند . پخش بهتر ذرات سیمان، ساختار همگنتر، کارپذیری بهتر، کاهش نسبت آب به سیمان از مزیتهای حضور فعال کنندههای سطحی است که بر هیدراتاسیون و ریزساختار ذرات سیمان ممکن است اثر گذار باشد. در موقعیتهای موضعی در حجم خیمر که ممکن است ذرات سیمان توسط فیلمهای پلیمری پوشانده شود، تداوم هیدراتاسیون موقتاً یا به طور کامل متوقف میشود .

–

اثر تأخیر در هیدراتاسیون سیمان را میتوان از جنبههای مختلفی بررسی کرد: 1- محفوظ نمودن ذرات سیمان توسط فیلم پلیمری که در مدل Puterman and malorny شرح داده شد. این لایهها بخشی از ذرات سیمان یا بهطور کامل آن را پوشش میدهد. بسته به سطح دسترسی آب بخشی از آن یا تمام آنها هیدراته میشود. 2- تأخیر در هیدراتاسیون میتواند به علت نگهداری آب توسط فعال کنندههای سطحی باشد. از آنجا که آب پلیمر ممکن است در هیدراتاسیون سیمان مصرف شود. هیدراتاسیون سیمان میتواند تابع آزاد شدن آب از فعال کنندههای سطحی باشد. 3- نسبت کم آب به سیمان در این نوع بتنها را میتوان دلیل دیگری دانست .

رزین

اپوکسی های مورد مصرف در بتنهای اصلاح شده با پلیمر معمولاً در دمای بین 10 تا 30 درجه سانتیگراد در یک محیط شدیداً قلیایی پلیمریزاسیون میشود. رزین اپوکسی در بتنهای اصلاح شده با پلیمر بایستی حاوی خصوصیات زیر باشد.

- قابلیت توزیع در آب

- کاهش درجه هیدراتاسیون سیمان

- قابلیت مایع بودن بدون افزودن حلال رقیق کننده

- مواد ثانویه در طول کیورینگ تولید نکند

- دارای انقباض کم بعد از عمل آوری

- مقاوم در برابر رطوبت، هوازدگی، اسیدهای رایج طبیعی و قلیایی هابعد از عمل آوری.

رزین های اپوکسی

رزینهای اپوکسی برای اصلاح مصالح پایه سیمانی حاوی پخش کننده (dispersing agents) میباشد و یا در حالت امولسیون استفاده میشوند یا در حین اختلاط با آب به امولسیون تبدیل میشود. سیستمهای رزین اپوکسی از دو جز تشکیل شده است جز اول شامل ماده اصلی رزین وجز دوم را عمل آورنده یا خشک کن و یا هاردنر گویند. هاردنرها شامل گروه آمینی میباشد که با گروه اپوکساید واکنش میدهند. بتنهای اصلاح شده با اپوکسی بعد از سخت شدن توانایی مقاومت در برابر نرم شدگی تا دمای بیش از 400 درجه سانتیگراد را دارد و پایداری مقاومتی بالایی دارند.

خصوصیات اپوکسی سخت شده تابع بسیاری از شرایط از جمله مونومرها، چگالی و درجه پلیمریزاسیون دارند. هر دو قسمت سیستم اپوکسی شامل فعال کنندههای سطحی مانند نمک آبیاتیک اسید میباشند که باعث بهبود خاصیت پخش شدگی اپوکسی در کل حجم بتن میشود. ضدکف یا ضد فوم موجود باعث از بین بردن هوای اضافی میشود. ساختار داخلی اپوکسی اغلب شبیه به ساختار استایرن بوتادین لاتکس ها میباشد. با وجود اثر سیمان برکیورینگ اپوکسی، برخی از محققین علت کاهش درجه هیدراتاسیون را پوشش سطح ذرات سیمان میدانند. اما عملاً هیچگونه رزین پوکسی واکنش شیمیایی با مواد و اجزاء سیمانی نمیدهد.

–

در مقایسه با بتن شاهد زمان گیرش طولانیتر میشود. بتن های اصلاح شده با اپوکسی به نسبت بتن شاهد بتن حاویی اپوکسی نیازمند آب کمتری میباشد و تراکم بهتری دارد. بتنهای اصلاح شده با اپوکسی ممکن است شامل مواد افزودنی شیمیایی مختلف و یا پوزولانها باشند (فلای اش یا سیلیکافیوم جهت افزایش مقاومت بهره میگیرند).

مقاومت فشاری در قیاس با بتن شاهد تغییرات چندانی ندارد و حتی به علت ثابت نگهداشتن اسلامپ و بعلت کاهش نسبت w/c ممکن است مقاومت بالاتر باشد (بهعلت حضور فعال کنندههای سطحی) افزودن رزین باعث کاهش مدول الاستیسته میشود. زمان اختلاط در بتنهای حاوی رزین اپوکسی بسیار مهم است. این زمان تقریباً به 6 تا 5 دقیقه محدود شده زیرا افزایش زمان اختلاط باعث ورود هوای اضافی میشود.

مکانیزم اثر پلیمر بر بتن های اصلاح شده با پلیمر

جهت دستیابی به تأثیر پلیمر بر بتن فهم مکانیزم پلیمریزاسیون و تشکیل فیلم ضروری است. فهم واکنشهای شیمیایی نقش مهمی را در روشن سازی ارتباط بین ریزساختار وکلان ساختار را ایفا میکند. بتنها و ملات های اصلاح شده با پلیمر اغلب از پلیمرهای پخش شده در آب (لاتکس) استفاده میشود .

در انتخاب پلیمر در بتن بایستی به خصوصیات زیر توجه داشت:

- خصوصیات گیرش سیمان نبایستی نقص شود

- پلیمر نبایستی در محیط قلیایی یا مرطوب هیدرولیز شود

- پلیمر نبایستی باعث خوردگی و کاهش پارامترهای مقاومتی بتن شود .

بتنهای اصلاح شده با پلیمر را عموماً از چند طریق ارزیابی میکنند:

- differential scanning calorimetry- DSC

- X-Ray photoelectron spectroscopy- XPS

- Foureir transform infrared spectra -FTIR

- Scaning electron microscope -SEM

اثر پلیمر در بتن سخت شده شامل دو بخش است:

1- ایجاد یک شبکه پلیمری سه بعدی در خمیر سیمان 2- کاهش آب مصرفی

رایج ترین شیوه در مدلهای پیشنهادی عملکرد پلیمر توسط اوهاما در سه مرحله شرح داده شد: 1- بعد از اختلاط ذرات پلیمر به صورت یکنواخت در بتن پخش میشوند. در خلال این مرحله هیدراتاسیون ذرات سیمان به تدریج شروع شده و بخشی از ذرات پلیمر بر روی محصولات هیدراتاسیون و ذرات هیدراته نشده رسوب میکند. 2- در این مرحله ذرات پلیمر در حفرات مویینه محصور میشوند. با پیشرفت هیدراتاسیون حفرات مویینه کاهش مییابد. ذرات پلیمر با تجمع و تشکیل یک لایهی پیوسته بر روی سطح ذرات غیرهیدراته و ذرات هیدراته شده باعث پیوستگی بین خمیر سیمان و سنگدانه میشوند. 3- در مرحله ی نهایی، با بازپس گیری آب به علت هیدراتاسیون بعدی ذرات پلیمری موجود بر روی سیمان هیدراته شده تشکیل فیلم پیوسته میدهند.

علاوه بر مدل فوق مدلی دیگر با کمی تغییرات از دید منظری ارائه شده است. اصلیترین تفاوت با مدل قبلی در زمان تشکیل فیلم و اثر حداقل دمای تشکیل فیلم پلیمر است. در این مدل اعتقاد بر این است که حتی اگر آب در حفرات موجود باشد. فیلم پلیمری تا زمانی که پلیمرها بر سطح ذرات غیرهیدراته چسبیده باشند، تشکیل میشود.

–

اگر حداقل دمای تشکیل فیلم پلیمر بیش از دمای کیورینگ باشد، لایههای پلیمر پیوسته و کامل نمیباشد. اگرچه این حالت باعث تقویت سیمان میشود اما همین عدم پیوستگی موجب نفوذپذیری لایه میشود. به عبارت دیگر، ذرات هیدرات نشده با محصور شدن توسط فیلم پلیمری ممکن است هیدراته نشوند . اوهاما و کوتینزکو مکانیزم اثر پلیمر را به ترتیب به 3 و 4 دسته طبقه بندی کردهاند:

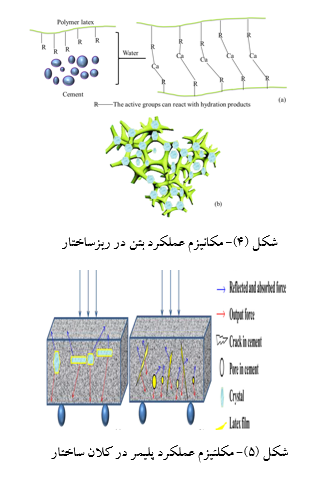

از ویژگی اصلی این روشها اثر فیزیکی پلیمر و محصولات هیدراتاسیون و ذرات سیمان هیدراته نشده است. بر اساس تئوری اوهاما، خمیر سیمان توسط فیلم پلیمری پوشیده شده است. اما در مقابل کوتینز به این نتیجه رسید که سیمان و پلیمر یک شبکه مشترک در هم تنیده میباشند که به صورت یک ساختار واحد عمل میکنند. با پوشش سطح محصولات هیدراتاسیونی باعث بهبود عملکرد ماتریس سیمانی میشوند. واکنش شیمیایی از طریق پیوند بین محصولات هیدراتاسیون و گروههای فعال پلیمر ( بر گروه فعال پلیمر) شکل میگیرد. شکل (4) و شکل (5) به ترتیب تصویری نمادین از مکانیزم شبکهای عملکردی ماتریس سیمانی و پلیمر در مقیاس ریز ساختار وکلان ساختار است.

–

–

بر اساس برخی از تحقیقات تغییر در ساختار کلسیم هیدروکسید مشهود است. در غیاب پلیمر ساختار کلسیم هیدروکسید توانایی مقابله با تنشهای ایجاد شده در طول هیدراتاسیون را ندارد. ساختار کلسیم هیدروکسید در حضور پلیمر موجب گسترش و بهبود کریستالها میشود. این بهبود کریستالهای کلسیم هیدروکسید را در برابر چنین تنشهایی مقاوم میسازد. این بهبود به علت عملکرد پلیمر در بین ساختارهای کریستالی تشکیل شده در سنین اولیه هیدراتاسیون به عنوان یک جز چسباننده است. از اثرات پلیمر در ناحیهی ITZ نباید غافل شد .

خواص بتنهای اصلاح شده با پلیمر

پدیدهی خودترمیم شوندگی

این پدیده به دلیل حضور ذرات هیدراته نشده در حضور آب است. افزایش مقدار پلیمر باعث افزایش باعث افزایش خاصیت خودترمیم شوندگی میشود. نوع و تیپ سیمان در بهبود خاصیت خودترمیم شوندگی بسیارموثر است بنابراین سیمان تیپ 5 در قیاس با سیمان تیپ 1 دارای خاصیت خودترمیم شوندگی بهتری میباشد. در بتنهای اصلاح شده با پلیمر مقدار سیمان حداکثر مهمترین پارامتر در تعیین خاصیت خودترمیم شوندگی است. علاوه بر آن با گذشت از سن آسیب پذیری توانایی بتن درترمیم خود کاهش مییابد .

مقاومت مکانیکی

با بررسیهای مقاومت کششی در نمونههای با حداقل دمای تشکیل فیلم پلیمری بیشتر از دمای کیورینگ، تشکیل فیلم پیوسته تضمین نمیشود و ایجاد پل در بین ریزترکها به اندازه کافی باعث افزایش مقاومت کششی نمیشود. پلیمرها باعث ممانعت از رشد و تشکیل کریستالهای بزرگ میشود. کریستالهای بزرگ دارای چسبندگی کمتری میباشند نه تنها به دلیل سطح مخصوص کم آنها و نیروهای واندروالسی بلکه به دلیل حداقل دمای تشکیل فیلم پلیمری در این ساختارها است.

با افزایش دمای تشکیل فیلم پلیمری، مقاومت کششی پلیمر بالاتر و متناظرا تغییرات طولی به علت تشکیل پیوند شیمیایی قوی تر، کمتر میشود. تخلخل ممکن است باعث کاهش مقاومت خمشی شود. اما در کل مقاومت خمشی از بتن شاهد بالاتر است. پلیمرها اغلب همانند یک مش داخلی در افزیش مقاومت کششی عمل می کند. اما در برخی از پلیمرها مانند استایرن بوتادین رابر به علت کم بودن مدول الاستیسیته، افزایش مقدار پلیمر موجب کاهش مدول الاستیسیته ی دینامیکی بتن اصلاح شده با پلیمر میشود. در برخی از آزمایشات استفاده از پلی وینل استات موجب افزایش نسبی مدول الاستیسیته میشود.

مزایا استفاده از پلیمر

استفاده از پلیمر موجب افزایش چسبندگی بین بتن و فولاد میشود. علت این امر پوشش بهتر و چگالتر سطح آرماتور، با ممانعت از تشکیل حفرات خالی در اطراف آرماتور باعث بهبود بتنهای اصلاح شده با پلیمر است . علاوه بر مزایای کسب شده در استفاده از پلیمر از لحاظ اقتصادی چندان تفاوتی با بتنهای اصلاح شده نداریم. پلیمر با افزایش هوای موجود موجب کاهش نیاز به آب آزاد میشوند. همین امر یکی از علل کاهش مقاومت بتن است.

مشکل عمده روسازیهای متخلخل در محدودیت به کارگیری آنها در ترافیک های متوسط و سنگین است. بتن معمولی رفتاری ترد و شکننده دارد. به دلیل پایین بودن ظرفیت شکل پذیری کم و مقاومت خمشی پایین آن در روسازیها با محدودیتهایی مواجه است. با استفاد از استایرن بوتادین رابر ساختار بتنهای متخلخل در روسازیها چگالتر و ساختار بتن مستحکمتر و بالطبع دوام بتن بالاتر میرود .

مشکلات روسازی ها

طبق آمار EPA تقریباً 75 درصد روسازیهای متخلخل دچار آسیب شدهاند. افزایش مقاومت خمشی بتن در صورت استفاده از پلیمر موجب بهبود و حتی رفع مشکل مقاومتی بتنهای متخلخل میشود. در بتنهای متخلخل با استفاده از پلیمر میتوان میتوان بسیاری از خصوصیات مکانیکی علی الخصوص مقاومت خمشی را بدون کاهش نفوذپذیری بهبود داد.

چسبندگی سطحی از سه طریق تأمین میشود:

1- چسبندگی شیمیایی (پیوند شیمیایی) 2- قفل و بست مکانیکی 3- نیروهای واندروالسی. بدیهی است که پیوند شیمیایی در از دیگر پیوندهای دیگر مقاومتر است. بنابراین تأمین شرایط لازم جهت برقراری پیوند، کمک بهتری در مقاومت مکانیکی میشود.

به منظور تسهیل در پیوند شیمیایی، اصلاح سطوح بکارگیری شده یک روش رایج است. به فرض مثال در هنگام استفاده از لاستیک در بتن میتوان با ایجاد گروههایی نظیر گروههای هیدروفیلیک، هیدروکسیل و کربوکسیل (OH، COOH) در سطح لاستیک، با استفاده از کوپلیمرهای استایرن بوتادین رابر و افزودنیهای اتصال دهنده سیلان (SCA) پیوند شیمیایی قویتری را ایجادکرد .ناحیهی انتقالی در بتنهای اصلاح شده با پلیمر به علت پوشش محصولات هیدراتاسیون با پلیمر بهبود مییابد. این نشست (رسوب) پلیمر بر رشد اترینگایت ها و کریستالهای C-S-H اثر میگذارند.

–

در پلیمرهای با خاصیت کاهندگی آب مقاومت فشاری، خمشی و کششی افزایش می باد و علت این امر را میتوان در کاهش نسبت آب به سیمان دید البته قابل ذکر است نبایستی از اثر منفی حبابهای تولید شده هوا نیز غفلت نمود. درحقیقت پلیمرها در یک بتن با نسبت آب به سیمان برابر باعث کاهش نسبت آب به سیمان میشوند. افزایش مقاومت کششی و خمشی را میتوان در بهبود خصوصیات نواحی انتقالی، بهبود چسبندگی بین سنگدانه ها و خمیر سیمان، کاهش حضور ریزترکها جستجو کرد.

خصوصیات بتن سخت شده بستگی بالایی به دما و رطوبت محیط دارد. پلیمرها در برابر حرارتهای متغییر ومقدار رطوبت در درجات مختلف بسته به نوع و روش ساخت آنها ممکن است ضعیف و نرم شوند. مقاومت در برابر آتش ممکن است یک مسله ی مهم وتاثیرگذار بر ضعف این مواد باشد. مقاومت بتن اصلاح شده در برابر چرخهی ذوب و یخبندان، دما و چرخهی رطوبتی، نفوذ مواد شیمیایی به نسبت بتن ساده دارای مقاومت بهتری میباشند. که تشکیل فیلم پلیمری و نسبت کم آب به سیمان سبب این بهبود میشود. مدول الاستیسیته ی (E) بتن اصلاح شده با پلیمر عموماً کمتر از بتن نرمال میباشد .

نفوذپذیری و مقاومت در برابر خوردگی و یونهای مهاجم

لاتکس های غیر امولسیون شوندهی مجدد (Non Re-emulsiable) دارای مقاومت بیشتر در برابر حملات یونهای مهاجم شیمیایی و محیطهای مرطوب و محیطهای قلیایی میباشند. لاتکس های ساخته شده با رزین اپوکسی در دسته لاتکس های غیر امولسیون شوندهی مجدد (Non re-emulsiable) قرار میگیرند .

–

یکی از اثرات حمله سولفاتها کاهش مقاومت بتن است. تراکم و عمل آوری بتن در شرایط خورنده از اهمیت وافری برخوردار است . عموماً، بتن های اصلاح شده با پلیمر مقاومت در برابر خوردگی بالایی دارند. با افزودن پلیمر تشکیل هیدروکسید کلسیم کاهش مییابد. این کاهش بسته به نوع پلیمر متفاوت است و به مراتب ریزساختار بتن را تحت تأثیر قرار میدهد.

ذرات پلیمر شکافهای در نواحی تماسی را برای رسوب کریستالهای کلسیم هیدروکسید، محدود میکند. این غالبترین دلیل برای کاهش کلسیم هیدروکسید است. کریستالهای کلسیم هیدروکسید از لایههای مجزا یا صفحات مجزا که به صورت موازی به یکدیگر متصل میشوند. محصولات هیدراتاسیون به سختی و محکم در کنار لایهها و صفحات کلسیم هیدروکسید قرار میگیرند. با افزایش سن هیدراتاسیون، محصولات هیدراتاسیون بر لایهها و صفحات کلسیم هیدروکسید فشار وارد کرده و با بهم چسباندن آنها باعث تراکم و چگال تر شدن ساختار میشود. چگالتر شدن حجم بتن باعث کاهش نفوذپذیری بتن در برابر مواد شیمیایی مهاجم میشود .

حفرات در بتن را میتوان در سه دستهی باز، بسته و کلی دسته بندی کرد.

در زمان استفاده از پلیمر و در یک نسبت آب به سیمان ثابت حجم حفرات بسته و کلی افزایش مییابد ولی حجم حفرات باز کاهش مییابد. بنابراین با افزایش تخلخل، چگالی ظاهری و واقعی کاهش مییابد. ضریب اولتراسونیک با افزایش لاتکس کاهش مییابد. اما با گذشت زمان و رشد سن بتن ضریب اوالتراسونیک افزایش مییابد. در یک درصد بهینهی خاص، با افزایش پلیمر از درصد بهینه، گیرش ملات و بتن اصلاح شده تابع خصوصیات گیرش پلیمر است.

اما با کاهش درصد از مقدار بهینه، گیرش بتن و ملات حاکم میشود . بهبود خصوصیات بتن با به کارگیری پلیمر در ابتدا به صورت فیزیکی است و در ادامه با واکنشهای شیمیایی تکمیل میشود. بدیهی است که با افزایش پلیمر فیلم تشکیل شده توسط پلیمرها پیوستهتر میشود . بخشی از این هوای ایجاد شده موجب پایدارسازی حجم بتن و افزایش مقاومت بتن در برابر سیکلهای ذوب و یخبندان میشود. اما از طرفی افزایش بیش از حد هوا موجب تضعیف مقاومتی بتن میشود. بنابراین جهت محدود نمودن هوای بتن به زیر 6.5 درصد توصیه میشود.

–

پلیمرها موجب کاهش آب انداختگی، کاهش انقباض، هوازایی، کاهش جداشدگی و یکنواختی بیشتر در ریزساختار میشود و همین امر موجب کاهش نفوذپذیری و افزایش استحکام ودوام در بتن میشود. هیدراتاسیون در بتنهای پلیمری به علت جذب فعال کنندههای سطحی بر ذرات سیمان و خاصیت پخش کنندگی آنها دچار تغییر میشود و باعث به تأخیر انداختن هیدراتاسیون میشود.

–

خاصیت نگهداری آب پلیمرهای لاتکس به علت خاصیت آب دوستی و کلوئیدال لاتکس نیاز به عمل آوری طولانی مدت را کاهش میدهد. شرایط کیورینگ به فضای غالب سیمان و یا پلیمر بستگی دارد به فرض مثال در افزایش مقاومت خمشی چون پارامتر پلیمریزاسیون حاکم است پس بهتر است که نمونه به صورت خشک عمل آوری شود. اما در حاکم بودن مقاومت فشاری حاکم بودن ماتریس سیمانی نقش تعیین کنندهای دارد و بالطبع عمل آوری تر مناسبتر است .

مقاومت حرارتی بالای بتن حاوی پلی استایرن را میتوان یک عایق حرارتی مناسب در کنار استفاده از سیمان پرآلومینیوم به عنوان یک مصالح ساختمانی به کار برد .بتن حاوی وینل استات اتیلن مقاومت بالایی در مقابل نور خورشید دارد .

مقاومت الکتریکی بتن

مقاومت الکتریکی بتن با افزودن هر پخش کنندهای نظیر آکریلیک، استایرن آکریلیک و لاتکس ها کاهش مییابد .

جنبههای زیست محیطی

از دیگر مزیت های مهم در استفاده از پلیمر، کاهش مصرف سیمان یعنی جنبهی زیست محیطی استفاده از پلیمر است. در کنار کاهش مصرف سیمان، میتوان از ضایعات صنعتی نظیر لاستیک، الیافهای بازیافتی و PET ها در بتن بهره گرفت. این مواد در بتن باعث کاهش خصوصیات مکانیکی بتن میشوند. اما میتوان با استفاده از پلیمرها، این کاهش خسارت را به حداقل کاهش داد .

رفع شوره زدگی بتن

در اثر استفاده از پلیمر در بتن، در اثر پیوند بین کلسیم هیدروکسید، پرتلندایت و پلیمر، شوره زدگی سطح بتن کاهش مییابد. یک راهکار مناسب در آیین نامه ACI116R-90 محدود نمودن مقدار کلسیم هیدروکسید موجود است .

دوام

از پارامترهای مهم در تعیین دوام میتوان به نفوذ پذیری، نفوذ یون کلراید و واکنش حملات شیمیایی اشاره کرد. دوام بتن اصلاح شده و اصلاح نشده متناسب با خصوصیات تغییر جرمی آنها است، که بطور مستقیم با تکنولوژی تشکیل فیلم پلیمرهای مرتبط است. در یک مطالعه محمود و اسماعیل دریافتند که در مقادیر SBR کمتر از 3 درصد احتمال تشکیل یک فیلم پیوسته موجود نیست، در عوض دستهای از ذرات ایزوپرن با حضور در فضاهای موئینه وحفرات آنها را مسدود میکنند.

شاکر و همکاران دریافتند که عمق نفوذ آب در بتنهای اصلاح شده بالاتکس، در حدود 75 درصد از بتنهای اصلاح نشده کمتر میباشد و هم چنین دارای کاهش 50 درصدی جذب آب میباشیم . در یک مطالعه آزمایشگاهی که توسط سوکانتا سوکول و همکاران انجام شده، نتایج نشان میدهد که با تشکیل فیلم پلیمری و بالطبع یک عمل آوری داخلی مانع از تبخیر و از دست رفتن آب طرح میشود. علاوه بر آن شاهد افزایش مقاومت نفوذپذیری بتن با تشکیل فیلم پلیمری در کنار ریزساختارهای بتن و حفرات بتن هستیم .

مروری بر مطالعات پیشین

در سال 2011 وانگ و همکاران به بررسی اثر استایرن بوتادین رابر با یک نسبت آب به سیمان ثابت (0.41) پرداختند. در این تحقیق با به کارگیری 0، 5، 8، 10، 15 و 20 درصد از استایرن بوتادین رابر به بررسی رفتار بتن در سطح کلان ساختار و نانو مقیاس پرداخته شد. در این تحقیق با افزایش پلیمر در سنین 3، 7 و 28 روز همگی با کاهش مقاومت فشاری همراه بود. افزایش پلیمر تا ده درصد با کاهش شدید مقاومت فشاری همراه است اما با افزایش پلیمر از ده درصد نرخ کاهش مقاومت کاهش یافته و تغییرات چندان محسوسی دیده نمی شود.

با افزودن 3 و 10 درصد لاتکس مقاومت فشاری به ترتیب به میزان 33 درصد و 50 درصد افت مقاومت فشاری است. همچنین در این تحقیق با افازایش پلیمر تا 10 درصد شاهد کاهش شدید مدول الاستیسیتهی دینامیکی و با افزایش پلیمر از ده درصد نرخ تغییرات مدول الاستیسیتهی دینامیکی تقریبا ثابت است. مقاومت خمشی در این طرح تا ده درصد شاهد کاهش 35 درصدی را شاهد است اما با افزایش پلیمر تا 10 درصد، مقاومت خمشی کاهشی 35 درصدی دارد. اما با افزایش از ده درصد مقدار مقاومت ثابت میماند .

–

در سال 2012 رملی و طبسی به ارزیابی نفوذپذیری سیمان با استفاده از پلیمر تحت عمل آوریهای مختلف پرداختند. آزمایشاتی نظیر توزیع اندازه حفرات، نفوذپذیری و مقاومت فشاری انجام شد. طرح اختلاط در این تحقیق با نسبت آب به سیمان 0.27 تا 0.4 مختلف در نظر گرفته شد. عیار سیمان در تمامی طرحها ثابت و 506 کیلوگرم بر مترمکعب در نظر گرفته شد. لاتکس استایرن بوتادین رابر در این طرح 0، 6.75 و 15 درصد انتخاب شده است. افزایش پلیمر در دو نسبت آب به سیمان 0.41 و 0.27 موجب کاهش مقاومت فشاری می شود. کاهش مقاومت در نسبت آب به سیمان کمتر نرخ بیشتری را دارد .

–

رملی و طبسی در 2012 در آزمایش دیگر تاثیر سه نوع پلیمر رایج از جمله استایرن بوتادین رابر، پلی آکریلیک استر و وینیل استات اتیلن در خصوصیات بار کمانشی، مقاومت ترک ابتدایی و عرض ترک بتن اصلاح شده با پلیمر مورد بررسی قرار دادند. شرایط عمل آوری در دو محیط مختلف هواخشک و در آب نمک تعیین شد. نسبت آب به سیمان در بتن های اصلاح شده از 0.27 تا 0.4 متغییر در نظر گرفته شد. همانند آزمایش قبلی عیار سیمان 506 در نظر گرفته شد.

مقاومت بتن شاهد در حدود 39.5 مگاپاسکال اندازه گیری شد در حالی با افزودن پلیمر استایرن بوتادین رابر، وینیل استات اتیلن و پلی آکریلیک استر مقاومت فشاری به ترتیب 35.8، 29.7 و 30.3 مگاپاسکال اندازه گیری شد. اما بتن شاهد دارای 5.2 مگاپاسکال اندازه گیری شد در حالی با افزودن پلیمر استایرن بوتادین رابر، وینیل استات اتیلن و پلی آکریلیک استر مقاومت خمشی به ترتیب 6.2، 6 و5.6 مگاپاسکال اندازه گیری شد. مدول یانگ نیز بر حسب رابطهی آیین نامه ASTM C946 محاسبه شد. مدول یانگ طرح شاهد و با افزودن پلیمر استایرن بوتادین رابر، وینیل استات اتیلن و پلی آکریلیک استر به ترتیب 32.6، 27.7، 29.8 و 26.7 گیگاپاسکال محاسبه شد .

–

در سال 2013 نون و همکاران به بررسی اثر لاتکس استایرن بوتادین رابر بر خصوصیات کلسیم آلومینات سیمان در ملات های اصلاح شده پرداخت. در این طرح با ثابت نگه داشتن نسبت آب به سیمان (0.45) مقدار لاتکس (47 درصد جامد) از 0 تا 9 درصد متغییر است. نسبت ماسه به سیمان 1:3 انتخاب و درصد پلیمر با درصد های 0، 3، 6، 9 آزمایش شد. نتایج حاکی از آنست که با افزایش لاتکس نفوذپذیری، سختی، چگالی و مقاومت فشاری کاهش و چسبندگی و مقاومت خمشی افزایش می یابد. در سنین 1، 7 و 14 روز مقاومت فشاری از 20 تا 30 درصد کاهش مییابد. مدول دینامیکی با افزایش پلیمر تا 23 درصد کاهش می یابد. افزایش پلیمر موجب افزایش مقاومت خمشی می شود .

–

گیوستوزی در سال 2016 به بررسی بتن های متخلخل اصلاح شده با پلیمر با دوام و پایدار برای سازههای اصلی پرداخت. در این طرح سه پلیمر استایرن بوتادین رابر، پلی وینیل الکل و وینیل استات اتیلن پرداخته شد. در این طرح اختلاط آب به سیمان 0.32 و 0.35 در نظر گرفته شد. سنگدانههای مورد استفاده در دو بازهی 2-6 میلیمتر و 4-11 میلیمتر انتخاب شد. نتایج این آزمایش حاکی از عملکرد بهتر وینیل استات اتیلن در آب به سیمان 0.35 با افزایش مقاومت خمشی، جذب انرژی و مقاومت فشاری می باشد .

–

در سال 2018 لی و همکاران به بررسی اثر عمل آوری بتن های اصلاح شده با وینیل استات اتیلن تحت عمل آوری سرد وگرم پرداختند. در این طرح اختلاط عیار بتن 416 و نسبت آب هس یمان و درصد پلیمر به ترتیب 0.41 و 8 درصد انتخاب شد. نرخ تغییرات مقاومت به نسبت بتن شاهد در سنین اولیه 40 درصد کاهش داشت ولی با افزایش سن نمونهها این کاهش به 30 درصد رسید. از طرفی استفاده از پلیمر موجب کاهش مدول الاستیسیته و کاهش مقاومت ترک خوردگی شد. سرعت امواج التراسونیک با افزودن پلیمر کاهش می یابد و با گذشت زمان و افزایش سن نمونه سرعت امواج تا حدی بهبود می یابد. در این آزمایشات مقاومت کششی تا سن 37 روزه کمتر از شاهد بود اما با گذشت زمان تا حدی به مقاومت بتن شاهد نزدیک شد.

–

در سال 2015 اسماعیل و همکاران به بررسی اثر وینل استات اتیلن به کاهش حرارت هیدراتاسیون پرداختند. در این تحقیق بتنی با عیار 380 و آب به سیمان 0.51 ساخته شد. با افزودن 0، 2.5 و 5 درصد وینیل استات اتیلن باعث کاهش نفوذپذیری و افزایش اسلامپ شد. در ابتدا مقاومت فشاری 2.5 درصد افزایش یافت اما با گذشت زمان مقاومت فشاری کاهش پیدا کرد .

–

در سال 2015 وانگ و همکاران به بررسی دو نوع قیر امولسیونی آنیونی و کاتیونی بر دو نوع سیمان پلیمری با مدول پایین و بالا با نسبت های مختلف پلیمر پرداختند. در این آزمایش به بررسی کارایی، هیدراتاسیون، مدول برشی دینامیکی و مقاومت فشاری بررسی شد.در این طرح از سیمان تیپ 3 با عیار بتن 550 و درصدهای پلیمر 0.13 تا 1.16 درصد استفاده شد. مقاومت فشاری امولسیونهای کاتیونی در قیاس با امولسیون های آنیونی بیشتر شد. اما پلیمرهای آنیونی موجب افزایش بیشتر روانی در قیاس با پلیمرهای کاتیونی میشوند. حرارت هیدراتاسیون با افزودن پلیمر کاهش می یابد. امولسیونهای آنیونی موجب کاهش بیشتر حرارت هیدراتاسیون و زمان گیرش بتن را بیشتر به تاخیر می اندازد.

–

بولدریک و همکاران در سال 2017 به ارایه ی گزارشی پیرامون روسازیهای بتنی با بررسی و عملکرد استفاده از قیرهای امولسیونی آنیئنی پرداختند. در این طرح از سیمان تیپ 1-425 SR3/NA با مقاومت سولفاتی بالا و واکنش قلیایی کم استفاده شد. در این طرح از مقادیر مختلف 0.8 تا 2 درصد قیر استفاده شد. بتنهای ساخته شده در برابر آب های اسیدی و حرارت قرار داده شدند. در تمامی طرح ها با افزایش و بکارگیری قیر مقاومت فشاری کاهش یافت .